Serwonapędy często przedstawia się przez porównanie z przemiennikami częstotliwości. Te drugie przez zmianę częstotliwości oraz napięcia prądu zasilającego silnik pozwalają na sterowanie jego prędkością, momentem obrotowym i kierunkiem obrotów.

Dzięki temu znajdują zastosowanie na przykład w systemach wentylacji, pompach i mieszalnikach, w których możliwość płynnej regulacji wymienionych parametrów pracy silnika jest najważniejsza, gdyż pozwala na utrzymanie zadanej wartości wielkości takich jak ciśnienie, przepływ czy poziom medium.

CO WYRÓŻNIA SERWONAPĘDY?

Innym przykładem są aplikacje, w których dodatkowo trzeba precyzyjnie regulować pozycję wału silnika w celu przemieszczenia napędzanego nim mechanizmu między różnymi położeniami, jeżeli na przykład wielokrotnie przesuwa się on do pozycji docelowej, a potem wraca do punktu wyjścia albo podąża określoną ścieżką ruchu.

Innym przykładem są aplikacje, w których dodatkowo trzeba precyzyjnie regulować pozycję wału silnika w celu przemieszczenia napędzanego nim mechanizmu między różnymi położeniami, jeżeli na przykład wielokrotnie przesuwa się on do pozycji docelowej, a potem wraca do punktu wyjścia albo podąża określoną ścieżką ruchu.

W ich przypadku przeważnie dynamika ruchów jest duża. Poza tym wymagana jest synchronizacja z innymi mechanizmami, a napęd powinien bez opóźnień reagować na zmianę zadanej prędkości, obciążenia, jak i pozostałych czynników, które wpływają na jego pracę. Spełnienie tych warunków wykracza poza możliwości przemienników częstotliwości, natomiast w przypadku serwonapędów nie stanowi problemu.

Wynika to stąd, że pracują w pętli sprzężenia zwrotnego, w której wartość zadana, na przykład kąt obrotu wału, liczba jego pełnych obrotów albo prędkość obrotowa, jest porównywana z wartością aktualną. Ewentualna odchyłka, spowodowana na przykład niespodziewaną zmianą obciążenia albo chwilowym spadkiem napięcia zasilania, jest kompensowana.

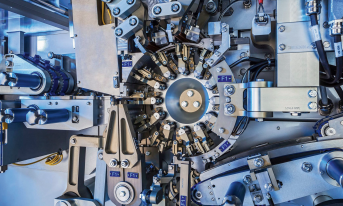

Dzięki temu na przykład sterowanie stołami obrotowymi, nalewarkami, foliarkami, maszynami do kapslowania butelek, zgrzewarkami, etykieciarkami, nawijarkami, cięciem w locie, obrabiarkami, nakładaniem kleju wzdłuż krawędzi detalu i maszynami wkręcającymi jest domeną serwonapędów. Korzysta się z nich poza tym w aplikacjach typu pick and place, wycinarkach laserowych oraz w prasach.

KOMPONENTY SERWONAPĘDÓW

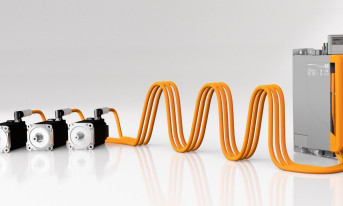

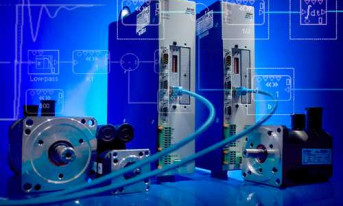

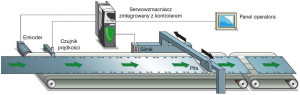

W systemie serwonapędowym wyróżnia się trzy główne bloki funkcyjne. Są to sekcje: sterownika, na przykład PLC, serwowzmacniacza i serwosilnika. Pierwszy odpowiada za generowanie nastaw. W drugim są one porównywane z sygnałem z elementu pomiarowego dostarczającego informację zwrotną o skuteczności regulacji. Jest to przeważnie enkoder zamontowany w silniku. Na podstawie wyznaczonej odchyłki serwowzmacniacz, którego częścią jest przemiennik częstotliwości, steruje silnikiem w taki sposób, aby różnicę tę zniwelować.

Kompletując system serwonapędowy powinno się wybrać serwosilnik i serwowzmacniacz najlepiej pasujące do potrzeb aplikacji oraz warunków pracy pod względem parametrów pracy, wyposażenia i cech użytkowych.

Ważne parametry serwosilników to: moc, prędkość, moment siły (obrotowy) i moment bezwładności wirnika. Jeżeli trzeba zastosować przekładnię, porównując prędkość silnika z docelową prędkością wału przez niego napędzanego, można dobrać jej wymagane przełożenie.

Serwosilnik musi wprawić obciążenie w ruch, rozpędzić je w określonym czasie do zadanej prędkości, potem ją utrzymać, a na koniec zatrzymać obciążenie. Żeby to osiągnąć, trzeba wybrać model, który zapewni moment siły wystarczający do pokonania tarcia, grawitacji oraz innych chwilowych oporów.

Jakie znaczenie ma inercja serwosilnika?Wybierając serwosilnik, trzeba mieć na uwadze to, aby zapewnić odpowiedni stosunek bezwładności (inercji) obciążenia do bezwładności wirnika silnika. Optymalna proporcja to co najwyżej 10:1. Oznacza to, że bezwładność wirnika serwosilnika powinna stanowić co najmniej 1/10 bezwładności obciążenia. W praktyce można spotkać serwonapędy o proporcji 5:1, 2:1, 1:1, a nawet mniejszych. Im mniejszy jest ten stosunek, tym wydajność silnika jest większa. Im dokładniej dopasowane są inercje obciążenia i silnika, tym szybsza, płynniejsza i dokładniejsza jest również kontrola położenia tego pierwszego. Jeżeli jednak nie są to priorytety, bezwładność silnika może stanowić nawet 1/100 bezwładności obciążenia. Spotykane są również proporcje większe niż 100:1. Generalnie jednak im ten stosunek jest większy, tym trudniejsze jest strojenie układu regulacji. Zbyt mała jego wartość może się natomiast wiązać z koniecznością użycia dużego, ciężkiego, a przez to zwykle droższego silnika. |

JAK CZYTAĆ WYKRES MOMENTU SIŁY W FUNKCJI PRĘDKOŚCI?

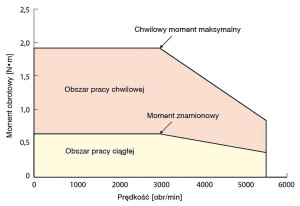

W tym celu dla danego obciążenia i profilu ruchu trzeba wyznaczyć wymagane wartości średniego i maksymalnego momentu obrotowego. Następnie należy je porównać z wartościami znamionowego oraz szczytowego momentu siły w karcie katalogowej serwosilnika. Te ostatnie można też odczytać z charakterystyki momentu obrotowego serwosilnika w funkcji jego prędkości, zwykle dostępnej w jego dokumentacji. Na wykresie tym można poza tym wyróżnić obszary pracy ciągłej i chwilowej (rys. 1).

Jeżeli wymagana kombinacja momentu siły i prędkości wypadnie w obszarze pracy ciągłej, oznacza to, że będzie osiągalna bez obaw na przykład o to, że silnik mógłby się w czasie normalnej pracy przegrzać. Gdy jednak wypadnie w drugim obszarze, wówczas silnik może ją zapewnić tylko przez krótki czas, nim zacznie się przegrzewać. Można na to pozwolić w czasie rozpędzania i hamowania, jeśli później serwonapęd przez odpowiednio długi czas pozostaje w spoczynku lub pracuje z małym momentem obrotowym.

Podsumowując, najlepiej jeśli średni wymagany moment siły mieści się w zakresie pracy ciągłej, a maksymalny - w zakresie pracy chwilowej. W przypadku gdy ten drugi wypada w zakresie pracy ciągłej, serwosilnik prawdopodobnie został przewymiarowany.

Jeśli chodzi o ostatni z wymienionych parametrów to ważne jest, by zapewnić odpowiedni stosunek bezwładności (inercji) obciążenia do bezwładności wirnika serwosilnika. Szerzej wyjaśniamy to w ramce.

Obliczenia bezwładności obciążenia, średniego i maksymalnego momentu siły są skomplikowane. Wsparcie w tym zakresie może zapewnić specjalne oprogramowanie ułatwiające dobór silnika.

KONSTRUKCJE SPECJALNE

Ważne parametry odnoszące się do warunków pracy serwosilnika to: klasa izolacji, temperatura i stopień ochrony IP. Jeżeli chodzi o dwa ostatnie, w większości aplikacji wystarczy zakres od 0°C do +45°C oraz szczelność IP65.

Ważne parametry odnoszące się do warunków pracy serwosilnika to: klasa izolacji, temperatura i stopień ochrony IP. Jeżeli chodzi o dwa ostatnie, w większości aplikacji wystarczy zakres od 0°C do +45°C oraz szczelność IP65.

Dostępne są oprócz tego serwosilniki do zastosowań specjalnych - na przykład w wykonaniu przeciwwybuchowym i higienicznym o budowie ułatwiającej mycie w systemach SIP (Sterilisation In Place) oraz CIP (Clean In Place). W konstrukcji tych drugich, używanych m.in. w przemyśle farmaceutycznym i spożywczym, wykorzystuje się różne rozwiązania ułatwiające utrzymanie ich w czystości.

Przykładami są: obudowa wykonana ze stali nierdzewnej zapewniająca odporność na korozję pod wpływem środków chemicznych używanych do mycia, jeden kabel do zasilania i przesyłu sygnału sprzężenia zwrotnego, brak w obudowie elementów wystających i płaskich powierzchni, na których mogłyby się gromadzić płyny, uszczelnienia wału oraz złączy kablowych, które zapewniają stopień ochrony IP67 (wodoszczelność) lub IP69K (możliwość mycia pod dużym ciśnieniem) i zapobiegają wypływowi smarów, specjalne smary dopuszczone do użytku przy kontakcie z żywnością i napisy na obudowie naniesione laserowo, dzięki czemu brak w nich rowków, w których zbierałby się brud i namnażałyby się bakterie.

SILNIKI O MAŁEJ BEZWŁADNOŚCI ORAZ RESOLWERY

W niektórych zastosowaniach znacznie mają waga i rozmiary serwosilnika. Dotyczy to na przykład maszyn, w których jedna z osi porusza drugą osią. W ich przypadku konstruktor powinien wybrać jak najlżejszy i możliwie najmniejszy serwosilnik.

Niektórzy producenci mają również w swojej ofercie serwosilniki o specjalnej konstrukcji, która zapewnia mniejszą bezwładność w porównaniu do innych modeli. Wyróżniają je mniejsze rozmiary i większy moment obrotowy, dzięki czemu sprawdzają się wtedy, gdy wymagane są kompaktowość, duża precyzja i wydajność jednocześnie.

Jeżeli chodzi o komponenty dodatkowe, serwosilniki wyposaża się w hamulce elektromagnetyczne, przekładnie, a nawet wbudowuje się w nie sterowniki. Ostatnie rozwiązanie pozwala na tworzenie zdecentralizowanych systemów serwonapędowych, w których układy sterowania zabudowane w poszczególnych silnikach komunikują się między sobą i z systemem nadrzędnym za pośrednictwem sieci przemysłowej.

Elementem nieodzownym są także przetworniki kąta obrotu. Te ostatnie to przeważnie: resolwery, enkodery inkrementalne albo enkodery absolutne. Resolwery to przetworniki indukcyjne, w których napięcie indukowane w uzwojeniach stojana jest proporcjonalne do kąta obrotu wirnika.

Dostarczają sygnału analogowego, dlatego rozdzielczość pomiaru zależy w ich przypadku od rozdzielczości przetwornika analogowo-cyfrowego. Resolwery charakteryzuje większa wytrzymałość na trudne warunki otoczenia (wysokie temperatury, wibracje, zapylenie), lecz mniejsza dokładność pomiaru w porównaniu do enkoderów.

Krzywka elektroniczna w prasach

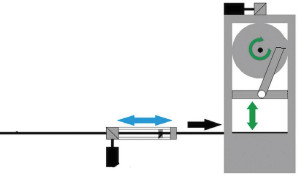

Krzywka elektroniczna ma wiele zastosowań. Sztandarową aplikacją sprzężenia krzywkowego jest zapewnienie nieliniowej synchronicznej relacji wielu osi. Jest to sposób alternatywny dla "zwykłej" synchronizacji pozwalający zrealizować stanowisko z latającą piłą albo obrotowym nożem. Innymi przykładami wykorzystania krzywki elektronicznej są: wycinarki laserowe oraz prasy (rys. 3). W tych ostatnich stempel jest dociskany do formy w momencie, w którym podajnik ze znakowanym materiałem znajduje się dokładnie pod nim. Wymaga to przekształcenia obrotowego ruchu wału napędowego na liniowe przesunięcie stempla i zsynchronizowania go przez jednostkę nadrzędną z napędem podajnika. Ten ostatni w czasie pojedynczego obrotu napędu stempla powinien przesunąć podajnik w przestrzeń roboczą prasy i zapewnić jego powrót do pozycji wyjściowej. |

CO WYRÓŻNIA ENKODERY ABSOLUTNE?

Enkodery to przetworniki optyczne, w których promienie świetlne przechodzą przez szczeliny w zamontowanej na obrotowym wale tarczy szklanej lub wykonanej z tworzywa sztucznego i padają na fotodetektor. Ten przetwarza impulsy świetlne na sygnał elektryczny.

Enkodery to przetworniki optyczne, w których promienie świetlne przechodzą przez szczeliny w zamontowanej na obrotowym wale tarczy szklanej lub wykonanej z tworzywa sztucznego i padają na fotodetektor. Ten przetwarza impulsy świetlne na sygnał elektryczny.

W przypadku enkoderów inkrementalnych bezpośrednio jest śledzony jedynie ruch przyrostowy. Pozycja bezwzględna jest określana za pomocą dodatkowego fotoelementu, który odbiera impuls świetlny raz przy każdym obrocie. Jeżeli jednak zasilanie zostanie odłączone, wszystkie informacje są tracone.

W enkoderach drugiego rodzaju szczeliny na tarczy są rozmieszczone w taki sposób, żeby wynik pomiaru miał postać słowa kodowego, zazwyczaj w kodzie Graya, odpowiadającego konkretnemu położeniu wału. Po wyłączeniu zasilania enkoder absolutny zachowuje informację o pozycji, nawet jeżeli w tym czasie uległa ona zmianie. Zatem po ponownym uruchomieniu urządzenia aktualne położenie wału zawsze może być poprawnie odczytane. Dzięki temu maszyny z napędami z enkoderami absolutnymi nie wymagają bazowania po włączeniu zasilania.

Enkodery absolutne dzieli się na: jedno- i wieloobrotowe, które mierzą oprócz kąta obrotu również liczbę obrotów. Popularne rozwiązanie pośrednie stanowią enkodery inkrementalne z bateryjnym podtrzymaniem wartości.

PARAMETRY I FUNKCJE SERWONAPĘDÓW

Ważne parametry serwonapędów to: liczba kontrolowanych osi i moc (moc serwosilnika musi być dopasowana do mocy serwowzmacniacza). Cechą, która wpływa na organizację systemu sterowania, a także jego rozbudowę w przyszłości, jest możliwość współpracy serwowzmacniacza z dowolnymi serwosilnikami, w tym również liniowymi, lub ograniczenie w tym zakresie do wyłącznie określonych modeli.

Przydatną funkcją jest automatyczne rozpoznawanie modelu serwosilnika z serii kompatybilnej z danym serwowzmacniaczem i sprawdzanie poprawności jego podłączenia. Znacząco skraca to czas uruchamiania napędu.

Od rozdzielczości przetwornika obrotów, z którym współpracuje serwonapęd, zależy rozdzielczość pozycjonowania. Przydatna jest możliwość podłączenia dodatkowego zewnętrznego enkodera (albo nawet kilku). Dzięki temu można zrealizować więcej niż jedną pętlę sprzężenia zwrotnego.

Na przykład enkoder silnika może służyć do zamknięcia pętli prędkościowej, a dodatkowy przetwornik obrotu do zamknięcia pętli położeniowej, co ogranicza luzy oraz zwiększa precyzję pozycjonowania. Zewnętrzny enkoder można też wykorzystać do sprzężenia serwonapędu z innym urządzeniem albo elementem maszyny w taki sposób, aby śledził on jego ruch.

STEROWANIE SERWONAPĘDAMI

Ważną kwestią jest wybór metody sterowania. W zależności od możliwości serwonapędu i potrzeb aplikacji korzysta się w tym zakresie z prostszych albo bardziej zaawansowanych rozwiązań. Jeżeli chodzi o pierwsze, popularne jest sterowanie analogowe napięciowe ±10 V oraz impulsowe, na przykład krok/kierunek. Sygnał napięciowy, którego źródłem może być moduł pozycjonowania lub sterownik PLC, przeważnie służy do zadawania wartości momentu albo prędkości.

Ważną kwestią jest wybór metody sterowania. W zależności od możliwości serwonapędu i potrzeb aplikacji korzysta się w tym zakresie z prostszych albo bardziej zaawansowanych rozwiązań. Jeżeli chodzi o pierwsze, popularne jest sterowanie analogowe napięciowe ±10 V oraz impulsowe, na przykład krok/kierunek. Sygnał napięciowy, którego źródłem może być moduł pozycjonowania lub sterownik PLC, przeważnie służy do zadawania wartości momentu albo prędkości.

Za wyborem tej metody przemawia jej prostota. Z drugiej strony sygnał analogowy jest podatny na wpływ zaburzeń z zewnątrz, co w zastosowaniach wymagających dużej precyzji i niezawodności sterowania ruchem jest poważnym problemem. Sygnał impulsowy sprawdza się z kolei m.in. w sterowaniu silnikami krokowymi.

Można także korzystać z przykładowych danych zapisanych w pamięci modułów pozycjonowania, wbudowanych w serwowzmacniacz albo zewnętrznych, które mogą pracować w zamkniętej albo otwartej pętli sprzężenia zwrotnego. Umożliwiają one zadawanie pozycji i tworzenie sekwencji ruchów. Zaprogramowane wcześniej ścieżki są zazwyczaj modyfikowalne. Dostępne są poza tym różne tryby pracy, na przykład przeskoku z jednej ścieżki do innej, zmiany parametrów ruchu, trybu stałej prędkości.

CZYM JEST PRZEKŁADNIA ELEKTRONICZNA?

W serwonapędach wieloosiowych ścieżki nie muszą być przypisane wyłącznie do jednej osi, o ile możliwa jest interpolacja kilku osi, na przykład liniowa, kołowa albo śrubowa. Implementowane są również bardziej zaawansowane funkcje motion control. Przykładami takich są: tryb master-slave, pozycjonowanie punkt-do-punktu, obsługa reakcji na przerwanie, krzywka elektroniczna, gantry, latająca piła i nóż obrotowy.

Hamowanie i przyspieszanie przeprowadza się zwykle według krzywej trapezowej albo krzywej S. Warto wspomnieć o ważnej funkcji serwowzmacniaczy, tzw. elektronicznej przekładni. Jest ona przydatna w przypadku, gdy częstotliwość impulsów generowanych przez moduł pozycjonowania stanowiących polecenie przemieszczenia (zadana prędkość jest proporcjonalna do częstotliwości impulsów, a odległość do długości ich ciągu) jest zbyt mała, aby silnik mógł się rozpędzić do swojej prędkości znamionowej.

Przekładnia elektroniczna rozwiązuje ten problem przez zwielokrotnienie częstotliwości impulsów wewnętrznie w serwowzmacniaczu. Większe możliwości zapewnia podłączenie serwonapędu do nadrzędnego systemu sterowania przez sieć przemysłową. W tym celu przeważnie wykorzystywane są protokoły: Modbus RTU, CANopen, Profibus DP oraz EtherCAT.

Na szczególną uwagę zasługuje ten ostatni, ze względu na szybkość komunikacji i fakt, że sprawdza się zarówno w sterowaniu jedno-, jak i wieloosiowymi systemami serwonapędowymi. Protokół EtherCAT umożliwia pracę w trybie full duplex, w systemie o konfiguracji master-slave, w dowolnej topologii.

Zapewnia wymianę informacji kontrolnych nawet 100 osi w czasie 100 μs. Dzięki wykorzystaniu specjalnej techniki distributed clock osie można zsynchronizować z jitterem mniejszym niż 1 μs. Opóźnienia transmisji są w tym wypadku minimalne również dzięki mechanizmowi przetwarzania ramki w locie kolejno przez wszystkie węzły. Przepustowość sieci sięga nawet 90%. EtherCAT zapewnia poza tym funkcjonalność hot plug and play.

FUNKCJE DODATKOWE

Standardem w serwonapędach są porty komunikacyjne RS-232/485 oraz interfejs USB, który pozwala na podłączenie serwowzmacniacza do komputera, na przykład w celu jego konfiguracji. Serwowzmacniacze wyposaża się również w wyświetlacze oraz przyciski zapewniające podgląd i umożliwiające edycję parametrów oraz wgląd w kody alarmów. Ułatwia to ich programowanie oraz rozwiązywanie problemów w razie wystąpienia sytuacji awaryjnych.

Mają zwykle wbudowane filtry EMC oraz układy hamowania dynamicznego. Dostępne są poza tym moduły magazynowania energii wytwarzanej podczas hamowania.

Na dokładność sterowania ruchem ma wpływ zdolność serwonapędu do tłumienia drgań, zarówno w zakresie niskich częstotliwości, co pozwala na skrócenie czasu pozycjonowania serwosilnika, jak i wysokich częstotliwości, co eliminuje rezonanse mechaniczne.

W serwowzmacniaczach implementowane są również funkcje autodiagnostyczne i diagnostyczne, w tym na przykład: wykrywanie błędów pamięci przy użyciu sumy kontrolnej, detekcja błędów przepełnienia licznika impulsów, zabezpieczenie na wypadek wystąpienia błędów przetwornika pomiarowego, zabezpieczenie przed zanikiem oraz wahaniami napięcia zasilania, przeciążeniem, zwarciem, przegrzaniem silnika.

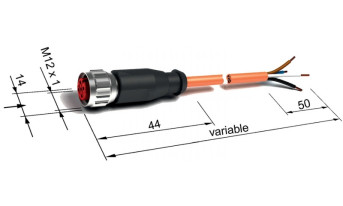

Akcesoria, oprogramowanie, usługiUzupełnieniem opisanych w artykule komponentów systemów serwonapędowych są akcesoria oraz oprogramowanie. Do pierwszych zaliczane jest okablowanie. Potrzebne są przeważnie kable do: konfigurowania serwowzmacniacza, zasilania i enkodera. Jeżeli chodzi o te ostatnie, to specjalne są wymagane, jeżeli serwosilnik został wyposażony w inkrementalny przetwornik obrotu, który ma pozorować funkcjonalność enkodera absolutnego, "zapamiętując" swoją pozycję po wyłączeniu zasilania. W takim przypadku korzysta się z kabli z baterią, która zapewni podtrzymanie tej wartości. W zakresie oprogramowania producenci udostępniają, często bezpłatnie, całe pakiety narzędziowe. Obejmują one: aplikacje ułatwiające dobór komponentów napędu w oparciu na danych o parametrach ruchu i specyfice aplikacji, na przykład szczegółach konstrukcji i przeznaczeniu maszyny, której częścią ma być serwonapęd, narzędzia do konfiguracji i parametryzacji systemu serwonapędowego oraz aplikacje do monitorowania jego pracy. Wybierając dostawcę, warto sprawdzić, czy ma w ofercie dodatkowe usługi. Wsparcie z tej strony jest przydatne zwłaszcza w zakresie: kompletowania systemu sterowania ruchem, jego konfiguracji oraz szkoleń z tematyki serwonapędowej. |

FUNKCJE BEZPIECZEŃSTWA

Aby zapewnić odpowiedni poziom bezpieczeństwa systemów sterowania ruchem, w serwonapędach implementowane są funkcje bezpieczeństwa. Przykłady to: bezpieczne wyłączenie momentu (Safe Torque Off, STO) oraz bezpieczny stop 1 (Safe Stop 1, SS1). Działanie STO polega na odłączeniu zasilania od serwosilnika, w efekcie czego przestaje on wytwarzać moment obrotowy. W taki sposób zapobiega się nagłemu i nieoczekiwanemu rozruchowi silnika, powodującemu niekontrolowane przemieszczenie się ruchomych części maszyny.

Aby zapewnić odpowiedni poziom bezpieczeństwa systemów sterowania ruchem, w serwonapędach implementowane są funkcje bezpieczeństwa. Przykłady to: bezpieczne wyłączenie momentu (Safe Torque Off, STO) oraz bezpieczny stop 1 (Safe Stop 1, SS1). Działanie STO polega na odłączeniu zasilania od serwosilnika, w efekcie czego przestaje on wytwarzać moment obrotowy. W taki sposób zapobiega się nagłemu i nieoczekiwanemu rozruchowi silnika, powodującemu niekontrolowane przemieszczenie się ruchomych części maszyny.

Funkcja STO najlepiej sprawdza się wtedy, gdy nie jest wymagane natychmiastowe zatrzymanie całego układu napędowego, tarcie i inercja serwosilnika i jego mechanicznego obciążenia wpływają bowiem na szybkość hamowania. Dlatego często wymagane są dodatkowe mechanizmy, które zapobiegną samoistnemu przemieszczaniu się mechanicznych elementów układu napędowego pod wpływem sił zewnętrznych, na przykład grawitacji.

Z kolei bezpieczny stop SS1 jest funkcją dwuetapową. W pierwszej jej fazie następuje stopniowe zmniejszanie prędkości silnika, aż do zatrzymania, a następnie aktywowana jest funkcja STO.

W zakresie jej realizacji stosuje się dwa podejścia: prędkość silnika jest monitorowana i dopiero gdy spadnie poniżej wartości granicznej, włączana jest funkcja bezpiecznego wyłączenia momentu albo jeżeli prędkość silnika nie jest kontrolowana, funkcja STO zostaje załączona po z góry określonym czasie, dostosowanym do potrzeb danej aplikacji. Funkcja SS1 jest przydatna, gdy wymagane jest jak najszybsze zatrzymanie maszyny, szczególnie ciężkich, wirujących obciążeń mechanicznych albo silnika pracującego z dużą prędkością, na przykład napędów pił, wrzecion szlifierek, wirówek, pras.

ROZSZERZANIE FUNKCJONALNOŚCI I WARUNKI PRACY

Wybierając serwonapęd, warto sprawdzić, czy w przypadku danego modelu przewidziano jakieś możliwości w zakresie rozbudowy jego funkcjonalności. Chodzi przede wszystkim o dostępność kompatybilnych kart rozszerzeń, na przykład w zakresie komunikacji, sterowania ruchem albo bezpieczeństwa. Jeżeli chodzi o to ostatnie, funkcje STO oraz, w zależności od modelu serwonapędu, także SS1, są one przeważnie dostępne standardowo. O inne zabezpieczenia system sterowania ruchem można uzupełnić przez zainstalowanie specjalnych modułów.

W informacji od producenta można znaleźć informacje o warunkach użytkowania serwonapędu, w tym o zakresie dopuszczalnych temperatur pracy, wilgotności i wibracji. Opierając się na danych katalogowych serwowzmacniaczy, należy się także upewnić, czy zalecenia producenta w zakresie montażu tych urządzeń będą mogły być spełnione w warunkach, w jakich będą użytkowane.

Na przykład trzeba sprawdzić, czy w szafie sterowniczej jest wystarczająca ilość miejsca, żeby zainstalować je w wymaganej pozycji i czy, w zależności od tego, gdzie znajduje się wentylator (z boku, od spodu obudowy), będzie można zapewnić odpowiednią wolną przestrzeń umożliwiającą skuteczną wentylację. Wytyczne w zakresie minimalnych odstępów decydują m.in. o tym, ile serwowzmacniaczy zmieści się w danej szafie, natomiast zalecana temperatura pracy o tym, czy trzeba zamontować w niej dodatkowe wentylatory albo inny system chłodzenia.