Główne etapy przetwórstwa drewna to: prace leśne, podczas których ścina się i transportuje drzewa, wstępna obróbka drewna w tartakach oraz prace wykończeniowe w zakładach o profilu zależnym od typu produktu końcowego, na przykład fabrykach mebli, stolarki okiennej, papierniczych. Ze względu na charakter zadań stopień ich zautomatyzowania zwiększa się w tej samej kolejności.

Z automatyką w lesie

Jeżeli chodzi o pierwszy krok – prace leśne – to ze względu na ich specyfikę, przede wszystkim wysiłek fizyczny, trudne warunki pracy i niebezpieczeństwa im towarzyszące, najlepiej byłoby zastąpić człowieka maszyną w większości zadań. Najważniejsze to: planowanie wycinki, w którym priorytetem jest zrównoważone gospodarowanie zasobami leśnymi, ścinanie drzew, przeprowadzone w taki sposób, żeby pień nie uległ zbytniemu uszkodzeniu, zrywka, czyli transportowanie ściętych drzew z miejsca wycinki na miejsce zbiorczego załadunku, ich załadowanie do środka transportu oraz w końcu przewiezienie do tartaku.

Jak na razie tytuł tego akapitu nie oznacza niestety, że dalej przedstawiamy przegląd stosowanych rozwiązań, a raczej sugeruje opóźnienia w dziedzinie automatyzacji prac leśnych. Dlatego w zamian skupiamy się głównie na perspektywach, pracach badawczych i prototypach w tym zakresie. Oczywiście chodzi tu o zaawansowane technologie, rozwijane w kierunku pełnej autonomii, gdyż sprzęt leśny, jak inny ciężki, od lat stanowi już nagromadzenie systemów sterowania i czujników, które czynią pracę w lesie bezpieczniejszą, wydajniejszą i lżejszą.

Przykład to regulatory load sensing, zapewniające płynne sterowanie pompami hydraulicznymi w napędach maszyn leśnych, takich jak kombajny zrębowe i ciągniki zrywkowe. Pompy z takimi sterownikami dostosowują natężenie przepływu oleju i jego ciśnienie w układzie do bieżącego obciążenia siłownika. Dzięki temu nie pracują ciężej, niż wymaga tego wykonywane zadanie.

To zapewnia oszczędność energii i zapobiega ich przegrzewaniu się. Maszyny leśne są poza tym wyposażane w czujniki, które pozwalają m.in. na zautomatyzowanie pomiaru średnic i długości pni. Wyniki ich pomiarów są potem wykorzystywane podczas ich cięcia na kłody, jeśli stosowane jest podejście CTL (Cut-to-Length), w którym obróbka drewna odbywa się w miejscu jego ścinki (patrz: ramka).

Wyzwania w autonomicznej wycince

Jeżeli natomiast chodzi o zautonomizowanie sprzętu do prac leśnych, ich najważniejsze etapy pod względem potencjału i perspektyw postępu w tym zakresie znacznie się różnią. W powijakach jest jeszcze zdecydowanie technologia autonomicznych maszyn do wycinki – największe wyzwanie w tym zakresie stanowi zapewnienie bezpieczeństwa w realizacji tego zadania, zarówno ludziom, jak i... autonomicznym urządzeniom. Taka maszyna przede wszystkim musi być w stanie jednoznacznie odróżnić drzewo od człowieka. Pod uwagę trzeba również wziąć to, że padające drzewo może w nią uderzyć, nawet bowiem jeżeli stosuje się specjalne techniki nacinania mające ukierunkować ścinany pień, kierunek padania nigdy nie jest do końca przewidywalny. W obu przypadkach istnieją już lub są rozwijane rozwiązania sprzętowe oraz programowe, które pozwolą na bezpieczną autonomiczną wycinkę. Pierwszy problem mogą rozwiązać systemy wizyjne i oprogramowanie AI, które będą się uczyć rozpoznawać drzewa – technologia ta jest już testowana przy selekcji drzew przeznaczonych do wycięcia w ramach przerzedzania lasów z drzew chorych, ze szkodnikami albo zagrzybionych. Głównym problemem jest w tym przypadku wciąż rozpoznanie drzew na obrazie rejestrowanym przez kamery zamontowane na robocie/maszynie – odróżnienie ich pni od obiektów tła jest tym trudniejsze, im bardziej nierównomierne jest oświetlenie, skutkujące występowaniem różnych odcieni kolorów i cieni, i im bardziej niejednorodna jest tekstura kory.

W jednej z proponowanych metod pozwalających uniknąć drugiego problemu z kolei planowane jest wykorzystanie specjalnych środków chemicznych NDA (Non-explosive Demolition Agent). Stanowią one alternatywę dla tradycyjnych materiałów wybuchowych, rozbijając ośrodek przez rozszerzanie się w nim, bez hałasu i wibracji charakterystycznych dla "normalnych" eksplozji. NDA byłyby przez robota/maszynę wlewane przez otwory wywiercone w pniu. Ponieważ do rozbicia ośrodka dochodzi po jakimś czasie, robot/maszyna i personel mieliby czas, żeby się oddalić na bezpieczną odległość. Głównym wyzwaniem w tej metodzie jest rozplanowanie rozmieszczenia otworów odwiertów w taki sposób, by pęknięcie w miejscu ścięcia drzewa nie propagowało wzdłuż pnia, niszcząc je, a przez to obniżając jego wartość w kontekście dalszej obróbki.

Pomiary w kombajnach zrębowych

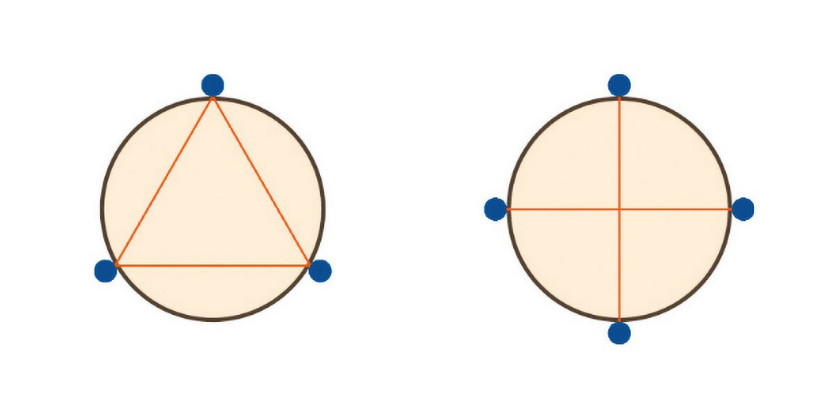

W pracach leśnych duży nacisk kładzie się na to, by uzyskać jak największą ilość wartościowego surowca do dalszej obróbki, zarazem ograniczając odpady do minimum. W tym celu, jeśli pnie są cięte na kłody w miejscu ich ścięcia, cięcia optymalizuje się w oparciu o przetwarzane w czasie rzeczywistym wyniki pomiarów długości oraz średnicy pnia wykonywane automatycznie przez kombajn zrębowy. Długość mierzy się za pomocą sensorów w korpusie głowicy kombajnu. Czujniki średnicy są umieszczone w górnych nożach okrzesujących lub w rolkach podających. Rejestrowane są co najmniej trzy punkty wokół pnia w każdym punkcie pomiarowym, chociaż średnica może być również wyznaczona jako średnia z dwóch średnic, jeżeli zostały zarejestrowane cztery punkty (rys. 1).

Komputer pokładowy ponadto kompensuje różne błędy, takie jak większa średnica pnia wyżej niż niżej, co może oznaczać, że pomiaru dokonano w miejscu, w którym znajduje się kikut gałęzi. Takie odczyty są ignorowane. Z kolei w części, w której nie wykonano pomiarów, średnicę oblicza się na podstawie formuły opisującej zwężanie się pnia. Dokładność pomiarów zależy od szeregu czynników. Na te zewnętrzne operator nie ma wpływu. Są to przede wszystkim właściwości drzew, głównie: owalność pni, liczba konarów oraz grubość kory i wpływające na nią pory roku oraz warunki atmosferyczne. Oprócz tego ważne jest prawidłowe skalibrowanie systemu pomiarowego, konserwacja oraz ustawienia noży okrzesujących, rolek podających i koła pomiarowego. Przykładem tych ostatnich jest nacisk – w przypadku noży okrzesujących i rolek podających powinien być wystarczający, żeby utrzymać pień, ale bez opóźniania podawania. |