Jak się pakuje w folię termokurczliwą?

Przykładem opakowania zbiorczego jest folia termokurczliwa. Jest to popularny materiał, który nie tylko chroni produkt, ale także wyróżnia się estetyką. Folie nieprzezroczyste dodatkowo eksponują swoją zawartość. Jest to materiał wytrzymały i tani.

Pakowanie w folię polega na jej cieplnym obkurczeniu. Jest to proces dwuetapowy. W pierwszym kroku produkt umieszcza się w rękawie lub półrękawie z folii i zgrzewa się jego boki. Następnie w ten sposób zamknięty pakiet wprowadza się do tunelu grzewczego, gdzie pod wpływem gorącego powietrza folia się kurczy, przybierając kształt swojej zawartości.

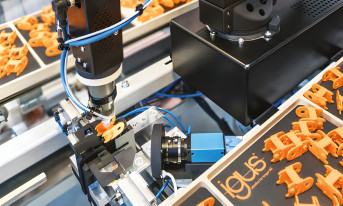

Dostępne są półautomaty, jak i automaty do pakowania w folię termokurczliwą. W pierwszych zgrzewanie wykonuje się ręcznie. W pełni zautomatyzowane linie pakowania w folię termokurczliwą z kolei zwykle stanowią połączenie automatu zgrzewającego oraz tunelu obkurczającego, jako oddzielnych urządzeń lub w ramach jednej maszyny.

Wyróżnia się dwa rodzaje zgrzewarek. Przepływowe wykorzystuje się do zbiorczego pakowania zestawów produktów, na przykład kilku butelek w jeden pakiet. Opakowania w nich wykonane nie są szczelne. Takie formuje się w zgrzewarkach kątowych.

Główne komponenty tuneli to z kolei komora grzewcza i wyjściowy wentylator chłodzący. By poprawić jakość obkurczania i zmniejszyć zużycie energii, wprowadza się w nich rozmaite rozwiązania konstrukcyjne w zakresie cyrkulacji powietrza w komorze grzewczej, przykładowo stosując nawiewy gorącego powietrza o małych turbulencjach czy montując grzałki elektryczne wyposażone w promienniki ciepła (radiatory), których zadaniem jest zwiększenie powierzchni oddawania ciepła. Prędkość przesuwu transportera w komorze grzewczej przeważnie można regulować. Sterować można również nawiewem gorącego powietrza, co jest przydatną opcją w przypadku nietypowych opakowań.

Radosław Sobociński

|

Folia - rozwiązywanie problemów

W tytułowym procesie pakowania szereg parametrów decyduje o wyniku końcowym. Te ważniejsze to rodzaj, jakość i rozmiar folii termokurczliwej, temperatura jej obkurczania, prędkość powietrza w tunelu cieplnym. Jeżeli nie zostaną właściwie dobrane, można się spodziewać różnych problemów.

Przykład to nadmiar foli w kształcie trójkąta, który odstaje w rogach opakowania, przypominając... uszy. Wprawdzie nie zmniejsza on poziomu ochrony zafoliowanego produktu, ale ma negatywny wpływ na estetykę opakowania. Wyróżnić można kilka przyczyn takiej wady. Najczęstsze z nich to: niewystarczające obkurczenie folii, jej zbyt duża szerokość, zbyt słaby i/lub nierównomierny obieg powietrza w tunelu grzejnym i nierównomiernie, nawijanie w zgrzewarce. Pomocne w uniknięciu tego problemu okazuje się przeważnie zwiększenie temperatury i/lub prędkości powietrza w tunelu grzejnym. Trzeba się też upewnić, że używana folia termokurczliwa spełnia standardy jakości.

Poza tym niepożądane są matowe skazy w materiale opakowania, które pękają nawet przy delikatnym dotknięciu. Są one skutkiem krystalizacji. Możliwe jej przyczyny to: zbyt wysoka temperatura i/lub nierównomierna cyrkulacja powietrza w tunelu obkurczającym, zbyt szybkie przechodzenie przez niego foliowanego produktu i niewystarczająca perforacja dla prawidłowego uwalniania powietrza. Zalecane rozwiązania w tym przypadku to: zmniejszenie temperatury i/lub prędkości powietrza w tunelu grzewczym, spowolnienie przenośnika, którym transportowany jest produkt, zwiększenie liczby punktów perforacji i kontrola stanu perforatora.

Folia może się też marszczyć. Zmarszczki zwykle rozchodzą się od rogu opakowania. Przyczyną tego może być problem na etapie zgrzewania – jeżeli przebiegło prawidłowo, zmarszczki na uformowanym opakowaniu zostają wyprostowane podczas obkurczania. Marszczenie może być także spowodowane folią zbyt obszerną i/lub o słabej jakości lub nieodpowiedniej grubości. Powstawaniu zmarszczek sprzyja również za duża prędkość transportu produktu w tunelu. Analogiczne są powody powstawania licznych drobnych wypukłości na folii, które podobnie jak zmarszczki szpecą opakowanie. Dziury w folii są z kolei najczęściej spowodowane działaniem za wysokiej temperatury, nierównomierną cyrkulacją powietrza w tunelu, niewystarczającą perforacją uniemożliwiającą prawidłowe uwalnianie powietrza. Ich powstawaniu sprzyja też kształt przedmiotu. Jeżeli na zgrzewach występują pęknięcia lub szew ten jest łatwy do rozerwania, wśród potencjalnych przyczyn tego mogą być: nagromadzenie się pozostałości folii na zgrzewarce, uszkodzenie lub zużycie jej powłoki ochronnej, nierównomierne nagrzewanie się jej ostrza. Jeżeli natomiast zgrzew jest przesunięty względem pozycji docelowej i na przykład biegnie przez środek powierzchni folii, przez którą produkt powinien być eksponowany, przyczyną może być: niewyśrodkowanie produktu na taśmociągu, którym jest transportowany przez stanowisko zgrzewania, zbyt obszerna folia (stosunek jej szerokości do długości powinien być dobrany do wymiarów produktu), nierównomierny obieg powietrza w tunelu grzewczym – jeśli przykładowo z jednej strony cyrkulacja powietrza jest większa, jego podmuch może przesunąć folię. O problemie na etapie zgrzewania świadczyć też mogą pasma plastiku widoczne między folią a produktem. W razie ich zauważenia należy sprawdzić, czy: zgrzewarka nagrzewa się do odpowiedniej temperatury, nacisk i czas podczas wykonywania zgrzewu są wystarczające, zgrzewarka nie jest zabrudzona, jej ostrze zostało odpowiednio dobrane pod kątem grubości folii.

Ponadto w dobrze wykonanym opakowaniu z folii termokurczliwej otwory perforacyjne nie powinny rzucać się w oczy. Jeżeli są wyraźnie widoczne i nierówne albo rozdarte, wskazuje to na problem. Wśród jego możliwych przyczyn są: za wysoka temperatura obkurczania, za duża prędkość powietrza w tunelu grzewczym, zbyt duże tarcie na rolce, z której rozwijana jest folia, powodujące jej rozdzieranie przez igły perforujące podczas odwijania, za mała liczba otworów perforacyjnych i/lub ich zbyt duży rozmiar.

Grzegorz Kostrzewski

|