CZUJNIKI WAŻNYM ELEMENTEM INSTALACJI TECHNOLOGICZNYCH

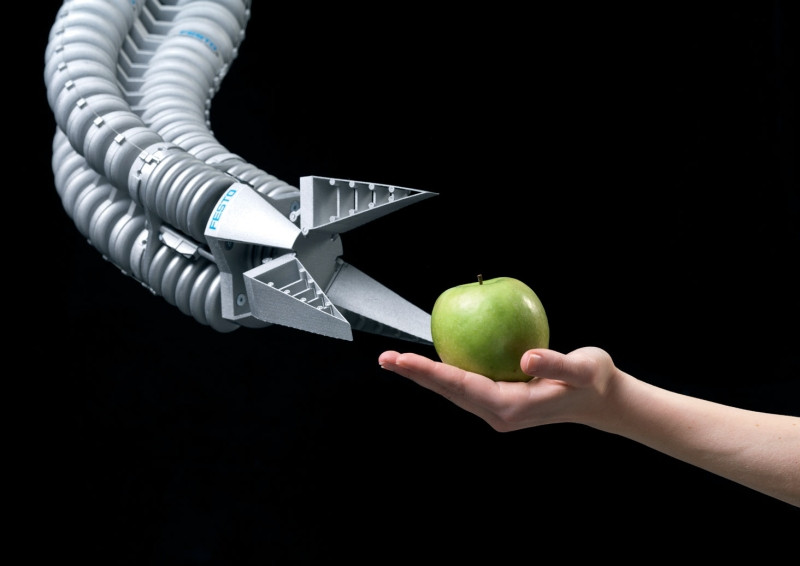

W obrębie linii produkcyjnych w przemyśle spożywczym instaluje się też różnego rodzaju czujniki. Są to na przykład enkodery, które są m.in. częścią systemów sterowania prędkością przenośników. Czujniki optyczne, na przykład laserowe, są z kolei używane w pomiarach odległości. Montuje się je w chwytakach robotów oraz używa do zliczania produktów transportowanych taśmociągiem.

Przy przenośnikach instaluje się też czytniki kodów kreskowych oraz sensory wizyjne, które sprawdzają czytelność i poprawność nadruków na etykietach. Sensory ultradźwiękowe oraz pojemnościowe są natomiast wykorzystywane m.in. w kontroli poziomu napełnienia zbiorników, na przykład silosów.

Wyniki pomiarów tej wielkości są zwykle przesyłane do systemów sterowania napełnianiem oraz opróżnianiem pojemników. Czujniki indukcyjne są z kolei używane do detekcji obecności oraz przemieszczenia.

Na przykład wykrywają one pojawienie się na podajniku aluminiowych tacek, do których z przenośnika przekładany jest produkt. Wyniki pomiarów parametrów przepływu w rurociągach są z kolei wielkościami wejściowymi w systemach sterowania pompami oraz zaworami.

MONITORING PROCESÓW I OTOCZENIA

Powszechnie wykorzystywane są też czujniki temperatury, ciśnienia, lepkości, masy oraz parametrów fi- zykochemicznych, na przykład pH i przewodności. Większość procesów technologicznych (m.in. fermentacja, pasteryzacja, suszenie, mrożenie) musi być bowiem przeprowadzana przy określonych wartościach tych wielkości.

Monitorowane są też warunki otoczenia. Przekroczenie wartości dopuszczalnych temperatury lub wilgotności powietrza może na przykład spowodować zepsucie się produktu. Wiele maszyn wykorzystywanych w produkcji żywności wymaga też monitorowania poziomu wibracji. Nadmierna wartość tego parametru jest zwykle wskaźnikiem awarii, przykładowo niewyważenia wirnika.

To ostatnie może wystąpić w wyniku nagromadzania się zanieczyszczeń (m.in. pyłów z mąki, osadów z tłuszczy). W przemyśle spożywczym używa się czujników w wykonaniu higienicznym. Charakteryzuje je, podobnie jak wcześniej opisywane urządzenia, odpowiednio wysoka jakość wykonania i sterylność.

Do ich produkcji wykorzystuje się również wybrane materiały. Nie powinny one na przykład zawierać elementów ze szkła, które mogą się w trakcie użytkowania czujnika stłuc. Części sensora wykonane z tego materiału należy odpowiednio zabezpieczyć, na przykład obudową z nietłukącego się materiału.

|

Powierzchnie, które mają bezpośredni kontakt z żywnością, powinny być trwałe, nieprzepuszczalne, bez pęknięć i szczelin, nieporowate, niebrudzące, odporne na korozję, nietoksyczne oraz łatwe do czyszczenia. Powłoki, którymi są powlekane, nie mogą się natomiast rozwarstwiać, złuszczać ani odpryskiwać. Do użytku w przemyśle spożywczym dopuszczone są wybrane materiały, m.in. stal nierdzewna, tytan, platyna, złoto, a w pewnych zastosowaniach również miedź oraz aluminium. Właściwości tego pierwszego zależą od składu, a zwłaszcza od zawartości chromu oraz niklu (ich stosunek określa typ stali). Ilość chromu wpływa na odporność stali na korozję, natomiast jej wytrzymałość strukturalna zależy od zawartości niklu. Wytrzymałość mechaniczna oraz odporność na korozję, zwłaszcza w środowisku kwasowym, to z kolei zalety tytanu. Metal ten jest używany do produkcji elementów stykających się z produktami o wysokiej zawartości kwasów i soli (m.in. soki cytrusowe, pomidorowe). Jego zastosowanie, podobnie jak platyny, jest jednak ograniczone ze względu na koszty. Złoto natomiast jest używane m.in. w obudowach czujników optycznych, na przykład światłowodowych. Miedzi nie należy stosować tam, gdzie może mieć kontakt z kwasami, które mogą ją wypłukać. Aluminium jest z kolei zwykle używane do produkcji lekkich elementów. Wadą tego materiału jest głównie niska odporność na korozję, może też pękać przy dłuższym używaniu. Powierzchnie aluminiowe łatwo można również uszkodzić podczas mycia i dezynfekcji, jeżeli używa się utleniaczy. Dlatego w większości zastosowań w przemyśle spożywczym aluminium jest powlekane powłokami, zazwyczaj z PTFE lub teflonu. Niemetale, które mogą być stosowane w przemyśle spożywczym do produkcji przykładowo membran, sond i uszczelnień, to m.in. gumy, materiały kauczukoodobne i ceramiczne (gdy wymagana jest duża odporność na ścieranie) oraz szkło (nietłukące, odporne na wysokie temperatury). Unikać należy natomiast drewna, ponieważ jego powierzchnia jest porowata i przez to trudna do czyszczenia. Ponieważ materiały te są mniej wytrzymałe niż metale, a jednocześnie zwykle są narażone na wpływ podobnych czynników (na przykład środków myjących), należy regularnie sprawdzać ich stan. |

STEROWANIE PRODUKCJĄ SPOŻYWCZĄ

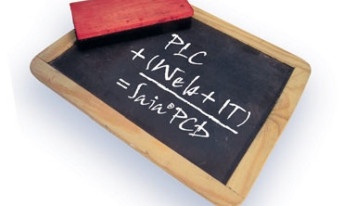

Sprawne zarządzanie produkcją wymaga wdrożenia w zakładzie właściwego systemu sterowania. Dawniej zwykle najpierw należało zdecydować, czy zastosować rozproszony system sterowania (DCS), czy PLC. To z kolei zależało od tego, czy miała być kontrolowana produkcja procesowa, czy dyskretna.

Sprawne zarządzanie produkcją wymaga wdrożenia w zakładzie właściwego systemu sterowania. Dawniej zwykle najpierw należało zdecydować, czy zastosować rozproszony system sterowania (DCS), czy PLC. To z kolei zależało od tego, czy miała być kontrolowana produkcja procesowa, czy dyskretna.

Zasadnicza różnica między nimi polega na tym, że gotowego wyrobu powstałego w ramach tej pierwszej nie można rozłożyć na części, z których powstał. W produkcji procesowej bowiem składniki produktu przetwarza się, przeprowadzając różne reakcje chemiczne lub poprzez nieodwracalną zmianę ich właściwości fizycznych.

Realizuje się to często w ramach procesów wsadowych, które przebiegają według określonych receptur. Produkcja dyskretna polega natomiast na wytworzeniu produktu, z którego później można wyodrębnić poszczególne elementy składowe.

Przyjęło się do sterowania produkcją procesową wykorzystywać DCS, natomiast za domenę PLC uważać produkcję dyskretną. W przypadku produkcji żywności i napojów taki wyraźny podział niestety nie istnieje. Przykładem jest wytwarzanie lodów.

Zasadnicza część produkcji ma w ich wypadku charakter procesowy. Sporządza się je z mleka, do którego dodawany jest cukier, tłuszcz, emulgatory, stabilizatory, barwniki, aromaty oraz dodatki smakowe. Substancje te miesza się z sobą, podgrzewa, homogenizuje, pasteryzuje, a następnie schładza. Każdy z tych procesów przeprowadza się w określonej temperaturze, doprecyzowane są też jego ramy czasowe.

DCS A PLC

Podobnie jest w przypadku produkcji masła. Wytwarza się je ze śmietany, którą najpierw schładza się do określonej temperatury. W tym stanie przechowuje się ją przez pewien czas, a następnie ubija. Prowadzi to do uformowania się kulek masła oraz maślanki. Produkty te są rozdzielane. Następnie kulki soli się i łączy ze sobą, tworząc kostki masła.

Gotowe produkty, już w ramach procesów w produkcji dyskretnej, są pakowane. Lody porcjuje się i przekłada do pojemników, natomiast masło zawija w folię. Inne przykłady zadań dyskretnych to pakowanie czekoladek w blistry następnie wkładane do pudełek, które umieszcza się w kartonie lub pakowanie mrożonych owoców do torebek, których brzegi się zgrzewa.

Najlepszym rozwiązaniem w produkcji spożywczej byłoby zatem połączenie obu typów systemów sterowania. Obecnie jest to ułatwione, ponieważ różnice między PLC i DCS zacierają się. Jest to możliwe dzięki rozwojowi technologii sterowników programowalnych (m.in. zwiększeniu ich mocy obliczeniowej i pojemności pamięci oraz rozszerzaniu możliwości komunikacji sieciowej).

Ważna jest też tendencja do implementowania funkcjonalności PLC w rozproszonych systemach sterowania. W rezultacie DCS i PLC różnią się obecnie głównie pod względem stopnia komplikacji procesów konfiguracji, programowania oraz nadzoru nad systemem, w bardziej złożonych aplikacjach często na niekorzyść PLC.

|

W pełni płaska konstrukcja i odpowiednie zaokrąglenia frontu ograniczają możliwość zbierania się zanieczyszczeń oraz ułatwiają ich usuwanie. Panel cechuje się stopniem ochrony IP69K od przodu, co pozwala na jego mycie wodą o ciśnieniu do 100 barów i temperaturze do 80°C. Urządzenia z serii IT INOX wykonane są zgodnie z wymogami normy EN1672-2, zaleceniami EHEDG i FDA oraz zgodnie z ISO 20653. Mają one również certyfikat ATEX (grupa II, kat. 3 G/D). |

PODSUMOWANIE

Przemysł spożywczy jest dla producentów automatyki jednym z najważniejszych rynków końcowych, dlatego podzespoły i urządzenia projektowane z uwzględnieniem potrzeb tej branży znaleźć można w ofercie większości dostawców krajowych i zagranicznych. W ramkach przedstawiono przykładowe produkty z asortymentu kilku firm.

Oprócz wymienionych takie rozwiązania oferują również: Nord (systemy napędowe), Festo (m.in. zawory, siłowniki, systemy wizyjne), Mitsubishi Electric (m.in. oprogramowanie do sterowania procesami wsadowymi), Sick (m.in. sensory wizyjne), Pepperl+Fuchs (m.in. sterylne czujniki ultradźwiękowe, indukcyjne i fotoelektryczne), Phoenix Contact (złącza i okablowanie) oraz Helukabel (osprzęt kablowy).

Monika Jaworowska