Prewencja czy predykcja?

W pierwszym przypadku wynika to stąd, że zbędne inspekcje oznaczają marnotrawstwo pieniędzy, pracy, czasu, wydajności. Z kolei za długie odstępy pomiędzy kolejnymi sprawdzeniami sprawiają, że granice pomiędzy prewencyjnym a reakcyjnym podejściem ulegają zatarciu ze wszystkimi tego konsekwencjami wynikającymi z wad tej drugiej koncepcji.

Wracając do strategii predykcyjnej, jej najważniejszą zaletą w porównaniu z prewencyjną jest to, że stan urządzenia jest monitorowany bez konieczności wyłączania urządzenia. Dzięki temu przestoje, nieplanowane i planowane, zostają całkowicie wyeliminowane. Podobnie jak prewencja predykcja wydłuża żywotność urządzeń, a dodatkowo jest mniej kosztochłonna, czasochłonna i pracochłonna.

Czym jest tpm?

TPM (Total Productive Maintenance) to kompleksowe podejście, które ma na celu uzyskanie poprawy we wszystkich aspektach działalności przedsiębiorstwa, a przede wszystkim w trzech obszarach: dostępności sprzętu produkcyjnego, dzięki usprawnieniu jego konserwacji i zwiększeniu efektywności napraw, wydajności oraz jakości produkcji.

Aby cele te zrealizować, korzysta się z różnych strategii utrzymania ruchu, zwłaszcza predykcyjnej oraz prewencyjnej i wprowadza nowe zasady w dziedzinie organizacji pracy. W proces ulepszania zaangażowani muszą być pracownicy różnych szczebli, czego dodatkowym efektem jest poprawa relacji między nimi, wzrost znaczenia pracy zespołowej i wzmocnienie związków pracowników z pracodawcą. Zmiany powinny być wprowadzane stale, ale stopniowo.

Początki historii TPM sięgają jeszcze lat 50. minionego wieku. Wówczas to rosnące rozczarowanie podejściem prewencyjnym, które okazywało się w wielu przypadkach drogie i nieefektywne, jeśli zbyt często wykonywano przeglądy jeszcze sprawnego sprzętu, doprowadziło do rozwoju podstawowych założeń tej strategii. Więcej informacji o zasadach TPM przedstawiamy w ramce.

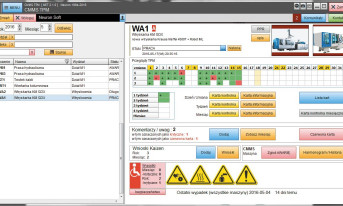

Zasady TPMTytułowe podejście zakłada wdrożenie kilku zasad. W związku z tym, że wzajemnie się uzupełniają i wzmacniają swoje efekty, dobrze jest wprowadzić je wszystkie. TPM zaleca m.in., by drobne prace konserwacyjne (przeglądy, czyszczenie, smarowanie) były wykonywane przez obsługę maszyny. To pozwala uniknąć wydatków na pracowników zewnętrznych oraz ograniczyć liczbę nieplanowanych przerw, zaś personel lepiej poznaje sprzęt, z którym na co dzień pracuje. TPM wymaga też wprowadzenia zasad prewencyjnego i predykcyjnego utrzymania ruchu. Ponadto jeśli w działaniu danego urządzenia występuje problem, to celem podejmowanych działań powinno być nie tylko jego rozwiązanie, ale i wprowadzenie zmian zapobiegających jego powtórzeniu się w przyszłości. Osiąga się to między innymi poprzez współpracę z producentami maszyn. Zmiany powinny być wprowadzane stale, ale stopniowo. Powinny też obejmować wszystkie obszary procesu produkcyjnego. Zrezygnować należy za to z gwałtownych zmian, w dużym zakresie, ale tylko w jednej dziedzinie. Strategia TPM zaleca włączenie do działania pracowników wszystkich szczebli. Dotyczy to nie tylko personelu produkcyjnego, ale i z działu administracyjnego. Dzięki temu pracownicy bardziej zaangażują się w realizację wspólnych celów. Duży nacisk jest również kładziony na stworzenie bezpiecznego środowiska pracy, m.in. poprzez szkolenia personelu. Organizacja pracyPrzed wprowadzeniem zasad TPM warto jest wdrożyć tzw. zalecenia 5S. Dotyczą one dziedziny organizacji pracy. Składa się na nie pięć zadań, które należy wykonywać w ustalonym porządku cyklicznie. Pierwszym jest podzielenie wyposażenia na ważne oraz to mniej ważne, a następnie zorganizowanie przestrzeni roboczej w taki sposób, aby to pierwsze było zawsze łatwo dostępne. Usprawnia to pracę i zmniejsza prawdopodobieństwo wypadków. Wyposażenie należy oznakować oraz pogrupować tak, żeby zawsze łatwo można było znaleźć to, co w danej chwili jest potrzebne. Na stanowisku pracy powinno się też dbać o czystość, dokonywać regularnej konserwacji sprzętu i przestrzegać zasad bezpieczeństwa, jeżeli używane są substancje niebezpieczne, na przykład nosić ubrania ochronne i przestrzegać zasad higieny. Podejmowane działania powinno się dokumentować. Dla wyżej wymienionych czynności należy opracować harmonogram i rozdzielić obowiązki między personel. Kluczowy wskaźnik - OEEGłównym wskaźnikiem wykorzystywanym do oceny podejmowanych działań w TPM jest OEE (Overall Equipment Efficiency). Charakteryzuje on efektywność wykorzystania posiadanych zasobów produkcyjnych. Oblicza się go jako iloczyn trzech składników: dostępności, czyli stosunku rzeczywistego czasu pracy maszyn do całkowitego możliwego czasu do wykorzystania (długości zmiany w zakładzie, godzin pracy w tygodniu, dni roboczych), wydajności oraz jakości, wyrażanej jako stosunek liczby dobrych produktów do wszystkich wyprodukowanych, włącznie z tymi wybrakowanymi. Idealnie byłoby, gdyby urządzenia pracowały z maksymalną możliwą wydajnością, bez przestojów, a wszystkie produkty ich działania były najwyższej możliwej jakości. W praktyce przeważnie OEE w typowym zakładzie nie przekracza 40%. Udane wdrożenie strategii TMP pozwala ten wskaźnik znacząco zwiększyć, nawet powyżej 80%. TPM - jak zacząć?Jeżeli spodziewamy się, że strategia TPM może się sprawdzić w naszym przedsiębiorstwie, dobrze jest rozpocząć od wdrożenia jej zasad w niewielkim zakresie, na przykład w stosunku do kilku maszyn, a nie od razu kompleksowo, do całego parku maszynowego. Dobrze jest wybrać urządzenia, które sprawiają konkretne rozwiązywalne problemy, na przykład pracują z niską wydajnością lub jakość ich produktów jest słaba. Jeżeli w małym zakresie uda się odnieść sukces, warto rozszerzyć zasięg działań na cały zakład. W tym celu trzeba stworzyć harmonogramy pracy, podzielić pracowników na zespoły i rozdzielić między nich zadania i problemy do rozwiązania. |

Co jest niezbędne w każdym podejściu?

Bez względu na to, czy utrzymanie ruchu w naszym zakładzie będzie realizowane w oparciu o strategię prewencyjną, predykcyjną, czy ich połączenie, zarówno w ciągłym monitorowaniu stanu urządzeń, jak i w czasie ich regularnych przeglądów nie można się obyć bez odpowiednich narzędzi pomiarowych. Powinno się korzystać z takich, które będą wykrywać oznaki awarii spodziewanych w przypadku danego obiektu inspekcji. Najczęstsze objawy przedstawiamy dalej na przykładzie silników elektrycznych.