Jakie są najczęstsze oznaki problemów?

W przypadku silników oznaką, która od razu powinna wzbudzić niepokój, jest ich przegrzewanie się. Poza tym, że nadmierny wzrost temperatury powoduje spadek wydajności, prowadzi też do niszczenia izolacji uzwojeń, a w konsekwencji skrócenia ich żywotności.

W przypadku silników oznaką, która od razu powinna wzbudzić niepokój, jest ich przegrzewanie się. Poza tym, że nadmierny wzrost temperatury powoduje spadek wydajności, prowadzi też do niszczenia izolacji uzwojeń, a w konsekwencji skrócenia ich żywotności.

Silniki przegrzewają się z kilku powodów. Jednym z nich jest nagromadzenie się brudu na korpusie. Tworzy się wówczas na nim warstwa izolująca, która blokuje przepływ ciepła wydzielającego się w silniku na zewnątrz. Innym powodem może być zapchanie się kanałów wentylatora. Oba problemy można rozwiązać, wyłączając silnik i go czyszcząc.

Jeśli to nie pomoże, trzeba sprawdzić, czy przepływ powietrza wokół silnika nie jest zablokowany albo czy w pobliżu nie znajduje się źródło ciepła, jak przykładowo inne silnie nagrzewające się urządzenie. Ponadto silnik może się przegrzewać z powodu nadmiernego obciążenia albo jeśli maszyna, którą napędza, się zablokuje.

Kolejnymi niepokojącymi symptomami są: nadmierne drgania i zbyt głośna praca. Przyczyn tych pierwszych powinno się szukać etapami. Najpierw trzeba sprawdzić współosiowość połączenia wału silnika z resztą układu napędowego. Jeżeli jest zapewniona, należy odłączyć silnik od obciążenia. Gdy wibracje ustają, ich źródła szukać trzeba dalej w napędzanej maszynie. W przeciwnym wypadku silnik należy odłączyć od zasilania.

Na co jeszcze zwrócić uwagę?

Jeżeli wtedy urządzenie przestaje drgać, przyczyną wibracji są najpewniej przerwy albo zwarcia w jego obwodach elektrycznych. Silnik, który poruszając się tylko na skutek siły bezwładności, nadal drga, jest najpewniej niewyważony. Może to być spowodowane: niestabilnością jego zamocowania, wygiętym wałem, niewyważeniem wirnika albo obluzowaniem się jego elementów.

Niepokój wzbudzić powinno iskrzenie oraz dziwne dźwięki, na przykład charakterystyczny terkot, towarzyszące pracy szczotek. W takim przypadku po wyłączeniu silnika należy się upewnić, czy mogą się one swobodnie przemieszczać w oprawie, a siły nacisku wszystkich sprężyn są równe.

Sprawdzić trzeba oprócz tego gładkość powierzchni roboczej szczotek oraz to, czy powierzchnia komutatora jest czysta, a w miejscu kontaktu ze szczotkami też odpowiednio gładka. W razie potrzeby rowki komutatora i oprawki szczotek trzeba wyczyścić. Te ostatnie należy później umieścić z powrotem w tej samej oprawie, gdyż ich zamiana pogarsza jakość komutacji.

Silniki można uznać za przykład reprezentatywny - nadmierne wibracje, hałas, skrajne temperatury, które występują razem albo oddzielnie, to bowiem najczęstsze symptomy problemów nie tylko maszyn elektrycznych, ale i mechanicznych, hydraulicznych i pneumatycznych. Dlatego też to właśnie mierniki tych wielkości są podstawowym wyposażeniem służb utrzymania ruchu.

Pomiary wibracji

Wibracje mogą być oznaką wielu anomalii. Przykładami są: niewyważenie wirujących elementów lub nierównomierny rozkład pola magnetycznego w silniku, turbulencje w przepływie medium w pompie, zaburzenia w procesie spalania w kotle, osłabienie zamocowania maszyny w podstawie, pęknięcia podstawy, tarcie, niewspółosiowość i obluzowanie pasa napędowego.

Wibracje mogą być oznaką wielu anomalii. Przykładami są: niewyważenie wirujących elementów lub nierównomierny rozkład pola magnetycznego w silniku, turbulencje w przepływie medium w pompie, zaburzenia w procesie spalania w kotle, osłabienie zamocowania maszyny w podstawie, pęknięcia podstawy, tarcie, niewspółosiowość i obluzowanie pasa napędowego.

W rozpoznaniu źródła problemu pomocna jest analiza różnych parametrów drgań. Najważniejszymi z nich, standardowo mierzonymi przez przyrządy do pomiaru wibracji, są: częstotliwość, prędkość, przyspieszenie oraz przemieszczenie.

Na podstawie widma częstotliwościowego drgań można odkryć zależność między częstotliwością wibracji a prędkością obrotową konkretnego elementu będącego przyczyną nieprawidłowej pracy urządzenia. Nie zawsze jednak istnieje takie powiązanie wprost.

Niektóre problemy bowiem, jak przykładowo obluzowanie komponentu lub niewspółosiowość elementów, są źródłem wibracji o częstotliwości odpowiadającej wielokrotności prędkości obrotowej komponentu. Przekładnie z kolei mogą generować wibracje o częstotliwości równej iloczynowi liczby zębów i prędkości obrotów, a wentylatory być źródłem wibracji o częstotliwości będącej iloczynem prędkości obrotowej i liczby łopatek wirnika.

Kiedy mierzyć przemieszczenie, a kiedy prędkość?

Często drgania się na siebie nakładają albo nie sposób jest skojarzyć częstotliwości wibracji z prędkością obrotową żadnego komponentu maszyny. Wówczas na znaczeniu zyskują pozostałe parametry: prędkość, określająca, jak szybko obiekt przemieszcza się między dwoma skrajnymi wychyleniami od pozycji ustalonej, przemieszczenie i przyspieszenie, które charakteryzuje siłę oddziałującą na odchylany obiekt.

Im większa prędkość, tym szybciej dana część zniszczy się z powodu zmęczenia materiału. Duże przemieszczenie powodujące odchylenie poza dopuszczalny zakres może spowodować złamanie śrub mocujących maszynę do podstawy, pęknięcie spoin albo podstaw urządzenia.

Uszkodzenie zębów przekładni, ich zacieranie się, wykruszenie, itp. oraz pogarszający się stan łożysk tocznych najszybciej wykryjemy mierząc przyspieszenie drgań. Dzieje się tak, gdyż tego typu awarie generują wysokie i szybkie wibracje, zaś przyspieszenie drgań osiąga wysokie wartości.

Zaleca się, żeby w określonych przedziałach częstotliwości mierzyć konkretne parametry. W przypadku drgań o częstotliwości poniżej 10 Hz największe znaczenie ma przemieszczenie, ponieważ w przypadku wibracji o małych częstotliwościach uszkodzenia są powodowane przeważnie przez zbyt duże wychylenie.

Z kolei w zakresie 10 Hz - 2 kHz, nawet jeżeli przemieszczenie nie jest zbyt duże, zniszczenie może być wywołane zmęczeniem materiału. Dlatego na znaczeniu zyskuje prędkość, z jaką obiekt drga. Przy częstotliwościach powyżej 2 kHz zaleca się natomiast, aby mierzyć przyspieszenie.

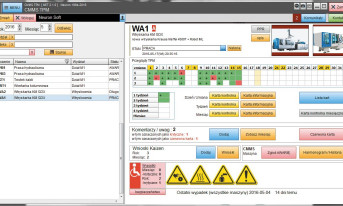

Pomiary termowizyjne w praktyceKorzystając z kamer termowizyjnych, warto przestrzegać kilku zasad. Na przykład dokonując przy ich użyciu inspekcji maszyn elektrycznych, powinno się ją przeprowadzać wtedy, gdy urządzenie pracuje co najmniej przy 40% typowego obciążenia, a najlepiej przy obciążeniu maksymalnym. Za bazę do porównań dla obrazów termicznych rejestrowanych przy kolejnych inspekcjach powinno się używać profilu temperaturowego wyznaczonego dla urządzenia, które dopiero co zostało oddane do użytku lub bezpośrednio po przeglądzie, w czasie którego dokonano niezbędnych sprawdzeń, napraw i czynności konserwujących (nasmarowano łożyska, sprawdzono izolację, itp.). Wówczas najłatwiej wykryć wszelkie anomalie i rzetelnie ocenić ich wpływ na funkcjonowanie maszyny. Warto rejestrować obrazy termiczne urządzenia regularnie. Uzyskujemy wówczas dodatkowy punkt odniesienia w analizie stanu jego podzespołów. Łatwiejsze jest wtedy określenie, czy przyczyną jest nagła awaria, czy dany komponent z powodu stopniowego zużywania się już od dłuższego czasu wyróżniał się na obrazie termowizyjnym podwyższoną albo zbyt niską temperaturą. |