OCHRONA PRZED UV

Zazwyczaj skutki ekspozycji na promieniowanie ultrafioletowe są widoczne dopiero po dłuższym czasie użytkowania okablowania. Wówczas jednak mogą się okazać bardzo poważne. Na przykład pod wpływem wibracji, uderzeń lub przemieszczenia się kabla, którego osłona straciła elastyczność mogą powstawać pęknięcia. Przez nie przenikać będą na przykład wilgoć oraz chemikalia, niszcząc strukturę wewnętrzną. To w konsekwencji grozi przebiciem albo zwarciem.

Tworzywa sztuczne są w różnym stopniu podatne na szkodliwe oddziaływanie promieniowania UV. Przykładowo odporne na ten czynnik są: poliuretan, który co prawda może pod wpływem promieni słonecznych blaknąć, ale zachowuje elastyczność, różnego typu gumy oraz silikon. Do tej kategorii nie można natomiast zaliczyć tworzyw termoplastycznych, jak na przykład PVC.

Istnieje jednak kilka sposobów ochrony tworzyw sztucznych przed skutkami oddziaływania promieniowania UV. Jednym z nich jest zastosowanie dodatków, które absorbują promienie słoneczne. Popularnym sposobem jest na przykład zaczernienie materiału przez dodanie do niego sadzy.

|

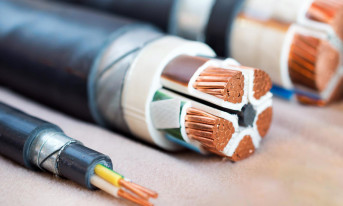

Wyciek powodem odbarwienia W trakcie prac łączeniowych wysokonapięciowego kabla na izolacji jego przewodów wykonanej z XLPE zauważono dziwne zjawisko, polegające na odbarwieniu tego tworzywa w postaci jasno- i ciemnobrązowych pasków, które po wystawieniu na oddziaływanie czynników atmosferycznych przez kilkadziesiąt minut zmieniły odcień na czerwonawy. Już na początku, poszukując przyczyny, wykluczono, że źródłem problemu jest samo tworzywo, taśma miedziana, warunki pracy. Następnie zdecydowano się poddać testom elektrycznym tego samego typu kable, które nie zostały oddane do użytku. Jak się okazało w trakcie pomiarów także w ich przypadku zaobserwowano odbarwienie, lecz tylko na izolacji XLPE kabli opancerzonych – na tych nieopancerzonych zmiana koloru nie wystąpiła. Była to ważna wskazówka, naprowadzająca na właściwy kierunek dalszych badań, istniały bowiem dwie zasadnicze różnice między konstrukcję opancerzoną i nieopancerzoną. Różnice w konstrukcjach Po pierwsze, w kablu pierwszego typu pancerz był wykonany w postaci spiralnie nałożonych płaskich pasków ze stali ocynkowanej, natomiast w kablu drugiego typu w ogóle nie było tego elementu. Po drugie w kablach opancerzonych do wypełnienia szczelin między rdzeniami zostały użyte wypełniacze z PVC, natomiast w nieopancerzonych szczeliny między rdzeniami wypełniono PVC przy zastosowaniu procesu wytłaczania pod ciśnieniem. Wszystkie materiały konstrukcyjne i procesy produkcyjne poza tym w przypadku kabli obu typów były identyczne. Wpływ pancerza stał się zatem oczywisty, ale w dalszym ciągu nie wiadomo było, co jest przyczyną odbarwienia. Badania i rozwiązanie W kolejnym kroku pobrano odbarwione próbki do dalszych badań. Przyniosły one następujące spostrzeżenia: na powierzchni taśmy miedzianej mającej kontakt z wypełniaczem dostrzeżono ślady korozji, na przewodniku zauważono ślady oleju. Następnie wypełniacze PVC z kabli opancerzonych zostały przekazane do dalszych badań, m.in. wykorzystujących techniki spektroskopii w podczerwieni oraz skaningowej mikroskopii elektronowej. Wykazały one obecność pewnych związków chemicznych (m.in. nitrowych), które wypływały z wypełniacza i zaciekały na izolację przez zakładki w taśmie miedzianej, tworząc ślady na XLPE. Uznano to za rodzaj korozji elektrolitycznej. Jednocześnie nie stwierdzono, żeby to odbarwienie wpłynęło na właściwości eksploatacyjne kabli. |