Obieraczki i krajalnice w produkcji czipsów

Z maszyn specjalistycznych korzysta się też w produkcji czipsów ziemniaczanych. Automatyka pozwala zaspokajać zapotrzebowanie na te popularne przekąski, których ręczna produkcja jest pracochłonna, urozmaicać ofertę w zakresie smaków i zapewniać ich jakość (smak, kolor, brak wad). Na ostatnią wpływa m.in. wybór surowca. Ziemniaki powinny spełniać określone kryteria – na przykład te o za małym ciężarze właściwym będą wchłaniały dużo oleju. Nie nadają się też odmiany o zbyt dużej zawartości cukrów redukujących. Kartofle powinno się przechowywać w odpowiednich warunkach – jeśli temperatura magazynowania będzie zbyt niska, poniżej +10ºC, wzrośnie ich zawartość cukru, a zmaleje ilość skrobi. Przez to czipsy będą za ciemne. Zapewnić trzeba także odpowiednią wentylację i wilgotność. By z kolei czipsy nie były za jasne, surowiec przed obróbką trzeba jakiś czas przechowywać w nieco wyższej temperaturze, zwykle +15°C ... +20°C.

Rozładunek skrzyń z ziemniakami i ich mycie są zautomatyzowane. Usunięcie brudu zmniejsza zużywanie się ostrzy obieraczki. W tym celu kartofle umieszczane są w bębnie, w którym, przewracając się, ocierają się o siebie. Brud zmywa natrysk – piasek i żwir gromadzą się na dnie zbiornika, z którego ziemniaki transportuje dalej podnośnik. Następnie usuwa się skórki. Obieraczki to zautomatyzowane maszyny z ruchomymi bębnami, dyskami, wałkami z chropowatą powierzchnią, o którą ocierają się kartofle, z wbudowanym natryskiem, który spłukuje łupiny. Obrany surowiec trzeba dodatkowo umyć, by spłukać enzymy uwalniane ze skórek, inaczej zbrązowieje. Kartofle na koniec poddaje się inspekcji i ręcznie usuwa resztki łupin i przebarwień. Kolejna maszyna specjalistyczna w produkcji czipsów to krajalnica. Ma ona kluczowe znaczenie dla jakości produktu. Jej precyzja decyduje o tym, czy plastry będą jednakowo grube, co wpływa na jednolitość koloru czipsów i ile oleju wchłoną (te za cienkie i poszarpane więcej). Następnie myje się je z obu stron, by usunąć skrobię, dzięki czemu nie sklejają się ani nie ciemnieją podczas smażenia. Nadmiar wody z plastrów usuwa nawiew z kurtyn powietrznych.

Smażarki ziemniaków

Kolejny etap to smażenie. Najważniejsze parametry tego procesu to czas i temperatura – dostosowuje się je do specyfiki odmiany kartofli i reguluje, żeby uzyskać jednakową jakość czipsów. Generalnie im wyższa temperatura, tym krótsze smażenie i mniej wchłoniętego tłuszczu, ale za wysoka powoduje karmelizację, przypalanie się czipsów i szybszy rozkład oleju. Wybór maszyny do smażenia zależy od chrupkości czipsów.

Te twardsze, wolno smażone, są przygotowywane w działających w trybie wsadowym, gdyż wymagają specjalnego profilu temperatury – w przykładowym po zanurzeniu plastrów w oleju maleje ona, a potem rośnie w miarę jak odparowuje z nich woda. Powtarzalne warunki smażenia zapewniają stałą jakość czipsów. W zależności od wykonania olej w kotle może być podgrzewany palnikiem albo zanurzonym w nim wymiennikiem ciepła. Ilość tłuszczu zależy od sprawności cieplnej kotła – im większa, tym mniej oleju potrzeba. To znaczy, że opłaca się go częściej wymieniać, co poprawia jakość czipsów. Jego poziom jest kontrolowany, a ubytki automatycznie uzupełniane. Zautomatyzowane jest też mieszanie i rozładunek.

Bardziej chrupkie czipsy smaży się w maszynach pracujących w trybie ciągłym. Olej krąży w nich między filtrem a zewnętrznym wymiennikiem ciepła, który zapewnia większą sprawność cieplną. Ta jest wymagana ze względu na dużą ilość wilgoci do odparowania w związku ze stałym dopływem surowca do smażenia. Dostępne są różne konstrukcje, na przykład maszyny z kilkoma strefami, w których parametry procesu można regulować niezależnie, uzyskując różne kolory i tekstury czipsów. Urządzenia próżniowe z kolei odparowują wodę w niższej temperaturze niż tradycyjne, co pozwala na smażenie odmian ziemniaków o dużej zawartości cukru bez ich brązowienia.

Pakowanie czipsów

Kolejny etap produkcji to kontrola jakości (patrz: ramka). Następnie czipsy trzeba zapakować. Rozmiar plasterków determinuje wymiary opakowania. Oprócz tego powinno mieć określone specyfiką produktu cechy: nieprzepuszczalność dla pary wodnej (zapobiega absorpcji wilgoci, która powoduje utratę chrupkości), nieprzezroczystość (zapobiega jełczeniu pod wpływem światła i ciepła), nieprzepuszczalność zapachów i odporność na tłuszcz. By uniknąć pokruszenia czipsów, materiał opakowania musi także być sztywny. Dodatkowo wypełnia się je powietrzem – w nadmuchanych paczkach nacisk z zewnątrz jest amortyzowany. By opakowanie spełniło swoją funkcję, powinno być też szczelne i właściwie oznakowane.

W pakowaniu czipsów używane są pakowarki formujące rękaw z folii, wypełniające go produktem i zamykające przez zgrzewanie brzegów. Torebki wykonane w ten sposób zwykle mają trzy szwy: wzdłużny, powstały przez złączenie na zakładkę brzegów folii, zamykający spód torby i uszczelniający ją od góry. Najpopularniejsze są pakowarki działające w pionie. Ich komponenty to: rolka z nawiniętą folią, układ prowadnic, którymi jest rozwijana i prowadzona do kołnierza formującego, wsyp do podawania czipsów, zgrzewarka, która łączy brzegi folii. Wyposaża się je również w liczne sensory, na przykład ultradźwiękowe i optyczne.

Pierwsze mierzą średnicę folii na rolce i jej naciągnięcie. Na tej podstawie sterownik oblicza, ile jej zostało i w razie potrzeby sygnalizuje uzupełnienie, a gdy jest za luźna zwiększa obroty rolki. Sensory optyczne wykrywają znaczniki na folii wyznaczające końce kolejnych torebek – wtedy sterownik aktywuje obcinarkę i zgrzewarkę. Pakowarki pionowe to uniwersalne maszyny, które łatwo przestawić na produkcję zgrzewanych torebek różnego typu. Są również szybkie.

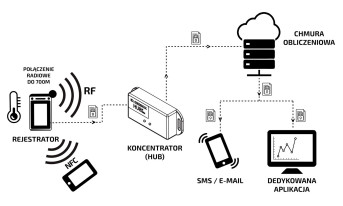

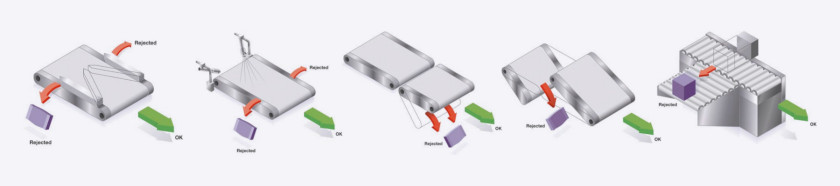

Kontrola jakości w produkcji spożywczejKontrola jakości w produkcji artykułów spożywczych jest kluczowym i koniecznym etapem. Żywność sprawdza się m.in. pod kątem występowania zanieczyszczeń metalowych, jednych z częściej wykrywanych ciał obcych. Mogą one wnikać na różnych etapach produkcji, gdyż metale są głównym materiałem wykonania maszyn – mimo środków ostrożności odłamków, drutów, opiłków nie można całkiem wyeliminować. Dlatego w kontroli jakości surowców i produktów spożywczych używa się wykrywaczy metali. Dzięki nim zapobiega się spożyciu takich cząstek przez konsumentów i uszkodzeniu przez nie maszyn – producent unika zatem strat z powodu napraw sprzętu, odszkodowań, utraty reputacji. Wykrywacze metali zbudowane są typowo z cewek: nadawczej i odbiorczych. Metalowy obiekt wprowadzony między nie zaburza pole elektromagnetyczne i zmienia sygnał wyjściowy cewek odbiorczych. Nie wszystkie metale są łatwo wykrywalne. Trudna jest na przykład detekcja stali nierdzewnej, zwłaszcza jeśli produkt jest mokry. Skuteczna jest inspekcja pod kątem występowania metali nieżelaznych, a najłatwiej można wykryć stal i żelazo. Dla większej efektywności detekcji wykrywacze metali instaluje się w kilku punktach kontroli surowców, produktów i przed maszynami wymagającymi ochrony. Ważny jest również wybór modelu wykrywacza – dostępne są wersje z jedną i z wieloma częstotliwościami pracy. Możliwości detekcji pierwszych są ograniczone w zakresie specyfiki wyrobu, opakowań, warunków pomiaru. Drugie przełączają się między częstotliwościami roboczymi lub działają w pełnym ich spektrum. Wykrywacze najwyższej klasy automatycznie przełączają się na najlepszą częstotliwość i dobierają czułość, by uzyskać maksymalną efektywność detekcji, przy minimalnej liczbie fałszywych odrzutów. Artykuły spożywcze są poza tym sprawdzane pod kątem obecności ciał obcych niemetalowych, jak kości, szkło i kamienie – w tym celu korzysta się z systemów inspekcji rentgenowskiej. Weryfikowana jest także waga produktu. Kontrola jakości przed wysłaniem wyrobu do klienta jest często łączona, dzięki wykorzystaniu automatów o funkcjonalności na przykład wagi i wykrywacza metalu albo wagi i detektora RTG. W zależności od specyfiku trzeba też wybrać typ odrzutnika usuwającego z taśmy produkty, które nie przeszły kontroli jakości z wynikiem pozytywnym. Najpopularniejszy i najwszechstronniejszy jest ten z dwoma ramionami (rys. 1 a). W przypadku małych, lekkich wyrobów i dużych prędkości transportu sprawdzi się zdmuchiwanie strumieniem powietrza (rys. 1 b). Konstrukcja z pochylanym przenośnikiem nadaje się do odrzucania produktów niezapakowanych, tych sypkich i lepkich (rys. 1 c), podobnie jak ta z klapą (rys. 1 d). Do usuwania z taśmy ciężkich paczek zaleca się odrzutniki z napędzanym powietrzem elementem spychającym wybrakowane produkty (rys. 1 e).

|

Jak jest zbudowany saturator?

Na półkach w sklepach wielkopowierzchniowych, będących głównym miejscem sprzedaży produktów szybko zbywalnych obok przekąsek zazwyczaj znaleźć można szeroki wybór napojów, alkoholowych i bezalkoholowych, jak soki czy napoje gazowane. Niezbędną częścią linii produkcyjnych tych ostatnich jest saturator.

Jest to urządzenie służące do nasycania napojów dwutlenkiem węgla. Dzięki niemu musują. CO2, który jest gazem nietoksycznym, obojętnym oraz w zasadzie bezsmakowym, jest jednym z nielicznych nadających się do tego celu. Dwutlenek węgla hamuje też rozwój bakterii i pleśni oraz ma właściwości konserwujące, dzięki czemu uzupełnia działanie pozostałych środków dodawanych w tym celu do napojów. Saturator składa się typowo z ciągu rur, czujnika zawartości CO2, zaworu regulującego jego dopływ i sterownika. Gaz jest wprowadzany do cieczy za pomocą specjalnej dyszy (zwężki) zapewniającej jego równomierne rozprowadzenie i dokładne wymieszanie z napojem. Zawartość dwutlenku węgla mierzona na wylocie saturatora zostaje porównana w regulatorze z wartością docelową. Na podstawie wyznaczonej w ten sposób różnicy steruje on zaworem regulującym dopływ CO2.

Wyróżnia się dwie metody saturacji: wody, do której dopiero zostaną dodane pozostałe składniki, albo gotowego napoju. W pierwszym przypadku urządzenia miksująco-saturacyjne mogą działać dwufazowo lub jednofazowo, jednocześnie mieszając składniki napoju i nasycając go CO2. Przed poddaniem cieczy saturacji konieczne jest jej odpowietrzenie, obecność tlenu bowiem skraca trwałość gotowego wyrobu. Gazowany napój trafia do zbiornika, w którym następuje jego ustabilizowanie się, konieczne przed rozlewem do butelek.