CZĘŚĆ 2. PRODUKCJA MEBLI

Deski wyprodukowane w tartaku są wykorzystywane jako materiał budowlany i wykończeniowy. Ważnym klientem tych zakładów jest również przemysł meblarski. Z drewna wykonuje się wiele części, z których składa się meble. Na przykład w przypadku mebli tapicerowanych z desek jest zbijany szkielet ich stelaża. Jest to pierwszy etap produkcji na przykład kanap i foteli z obiciem, które wykonuje się z tkaniny, na przykład weluru, albo skórzanym.

Konstrukcja nośna mebla ma wpływ na jego trwałość oraz wygodę i bezpieczeństwo użytkowania. W jej produkcję bywa zaangażowanych nawet kilka działów zakładu. Jednym z nich jest stolarnia. W tym dziale zgodnie z projektem na wymiar przycinane i dopasowywane są drewniane elementy stelaża, które wykonuje się z desek i różnego rodzaju płyt drewnianych, na przykład płyty pilśniowej, którą m.in. przybija się jako dno w skrzyniach tapczanów i wersalek.

Następnie w stelażu montuje się wyposażenie dodatkowe, na przykład okucia, pasy oraz sprężyny. Gotową konstrukcję nośną okleja się elastyczną pianką poliuretanową, a ją następnie przykrywa się watoliną.

Ta pierwsza jest jednym z ważniejszych niedrewnianych materiałów do produkcji mebli, od którego zależy ich trwałość i komfort użytkowników. Pianka poliuretanowa wnosi także duży wkład w cenę mebli - może on sięgać nawet kilkudziesięciu procent.

Z CZEGO PRODUKUJE SIĘ PIANKĘ POLIURETANOWĄ?

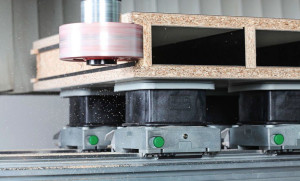

Pianka poliuretanowa powstaje w wyniku reakcji poliestrów albo polieterów oraz izocyjanianów, przy udziale wody. Proces produkcji zazwyczaj rozpoczyna się od wymieszania wymienionych substancji w postaci ciekłej w agregacie, a następnie wylaniu z niego uzyskanej tym sposobem mieszaniny na formę umieszczoną na ruchomym transporterze.

Pianka poliuretanowa powstaje w wyniku reakcji poliestrów albo polieterów oraz izocyjanianów, przy udziale wody. Proces produkcji zazwyczaj rozpoczyna się od wymieszania wymienionych substancji w postaci ciekłej w agregacie, a następnie wylaniu z niego uzyskanej tym sposobem mieszaniny na formę umieszczoną na ruchomym transporterze.

W wyniku reakcji chemicznej izocyjanianu z wodą powstaje dwutlenek węgla. To dzięki jego obecności pianka ulega spienieniu. Niektórzy producenci w celu uzyskania lżejszego produktu końcowego o mniejszej gęstości stosują dodatkowy środek spieniający w postaci ciekłego CO2.

Spienienie powoduje rozrost materiału, w miarę jak jest on przesuwany na przenośniku. Po kilku metrach pianka uzyskuje docelowe wymiary, tworząc bloki. Są one wówczas cięte na krótsze kawałki, w zależności od potrzeb. Umieszcza się je w magazynie, gdzie ich struktura ulega utwardzeniu.

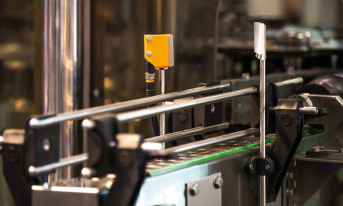

Case study 3: Zautomatyzowana linia laminowaniaW pewnym włoskim zakładzie produkującym laminowane płyty na zamówienie producentów mebli pokojowych szukano sposobu na przeorganizowanie produkcji w taki sposób, aby poprawić jej wydajność i elastyczność, ale bez konieczności zmiany liczby pracowników. Chciano uniknąć zarówno zwolnień, jak i zatrudniania nowego personelu. W tym celu zdecydowano się większość zadań zautomatyzować, a pracowników przeszkolić w zakresie nadzoru nad przebiegiem produkcji. Ręcznie realizowana jest obecnie jedynie wstępna obróbka, polegająca na wykonaniu prostszych cięć płyt. Zadaniem pracownika jest również naklejenie na każdy panel automatycznie dla niego wygenerowanej w systemie nadrzędnym i wydrukowanej etykiety. Jest to krok bardzo ważny, a przez to obowiązkowy, bowiem informacje o dalszych etapach obróbki danego panelu są przez urządzenia na linii zautomatyzowanej odczytywane z centralnej bazy danych na podstawie jego numeru zapisanego na etykiecie. Nieoznakowane panele nie są rozpoznawane przez system i są uznawane za odpady. Płyty są transportowane na przenośniku. Dalej stacjonarny czytnik kodów kreskowych odczytuje ich oznakowanie. Na tej podstawie, nim kolejne panele dotrą do stanowiska oklejania ich boków i krawędzi, jego podajniki zostają automatycznie załadowane arkuszami i rolkami z paskami oklein o odpowiednim wzorze oraz wymiarach. Następnie laminat jest docinany do rozmiaru płyty, a potem zostaje w nie obustronnie wprasowywany. Oklejone panele docierają na linię pakowania. Zanim jednak zostaną tam przetransportowane, na tym stanowisku automatycznie, odpowiednio dla zapisanego w etykiecie numeru pozwalającego rozpoznać model płyt, podajnik zostaje załadowany odpowiednim typem opakowań, na których wcześniej zostaje wydrukowana stosowna informacja. Pudełka są następnie automatycznie składane. Kolejnym etapem jest przełożenie do nich paneli, czym zajmuje się robot pakujący. Przedostatnim krokiem jest kontrola jakości. Sprawdzana jest kompletność informacji na pudełku oraz jego stan. Opakowania rozdarte wraz z zawartością są odrzucane. Trafiają potem na linię przepakowywania, czym zajmują się już pracownicy. Na koniec robot paletyzujący przekłada zapakowane panele na palety. |