Przenośniki są powszechnym elementem wyposażenia przedsiębiorstw produkcyjnych oraz centrów dystrybucji. Korzysta się z nich w automatyzacji m.in. takich zadań wymagających przemieszczania produktów, jak: sortowanie, ważenie (w kontroli jakości czy kompletowaniu zamówień), pakowanie, paletyzacja i transport pomiędzy różnymi poziomami (na przykład piętrami zabudowy magazynu czy w załadunku i rozładunku zbiorników).

Jako część logistyki wewnątrzzakładowej albo wewnątrzmagazynowej przenośniki wyróżniają się możliwością pracy ciągłej i bezobsługowej, lecz na ograniczonym obszarze. Warto z nich korzystać wówczas, gdy zadanie jest powtarzalne i o odpowiednio dużej częstości, przy której zaangażowanie na przykład wózków widłowych jest niewydajne i nieopłacalne.

PRZENOŚNIKI – JAK WYBRAĆ NAJLEPSZY?

Właściwie dobrane przenośniki i prawidłowy projekt systemu transportu z nich zbudowanego mają wpływ na wydajność realizowanych procesów, efektywność wykorzystania dostępnej przestrzeni i warunki pracy, natomiast błędy popełnione w tym zakresie mogą prowadzić do zbędnej zwłoki, pogorszenia jakości produktów, czy wypadków w miejscu pracy. Dalej podpowiadamy na co trzeba zwrócić uwagę, aby jak najwięcej skorzystać na wyposażeniu linii produkcyjnej, bądź magazynu w te urządzenia.

Podstawowe kryterium wyboru typu przenośnika to rodzaj produktu, który będzie transportował. Chodzi zarówno o jego cechy fizyczne, czyli materiał wykonania, stopień rozdrobnienia, rozmiary, wagę, temperaturę, kruchość, twardość, plastyczność, cechy charakterystyczne (ostre krawędzie, tłusta powierzchnia), sposób zapakowania (bez osłony, w opakowaniu oddzielnym, w opakowaniu zbiorczym), rodzaj opakowania (szklane, metalowe, papierowe, plastikowe), jak i przeznaczenie. Inne wymagania ma na przykład żywność (patrz: ramka), a inne środki chemicznie agresywne.

Ważne są też: modułowość, możliwość montażu systemów dodatkowych (wizyjnych, znakujących, zliczających), uniwersalność, skalowalność, bezpieczeństwo, łatwość konserwacji, ergonomiczność, niezawodność oraz energooszczędność transporterów. Przykładowo modułowość pozwala z gotowych elementów strukturalnych oraz napędowych budować systemy transportu dopasowane do potrzeb aplikacji, a w razie potrzeby je przebudowywać.

NA CO JESZCZE ZWRÓCIĆ UWAGĘ?

Segmentowa konstrukcja ułatwia również czyszczenie, konserwowanie oraz inspekcję przenośnika. Uniwersalność z kolei oznacza, że przenośnik może transportować produkty o różnych rozmiarach oraz właściwościach, na przykład dzięki zdejmowanym ogranicznikom bocznym i nakładkom.

To w połączeniu z modułowością zapewnia skalowalność, czyli łatwość dostosowania do zmian w produkcji, zarówno w zakresie asortymentu, jak i jej ilości. Zaletą są wbudowane zabezpieczenia, na przykład uniemożliwiające przypadkowe uruchomienie. Urządzenia zaprojektowane zgodnie z zasadami ergonomii zapewniają środowisko pracy przyjazne operatorom. Rzadziej także dochodzi do wypadków. Możliwość niezależnego sterowania częściami systemu transportowego, czyli jego zatrzymywania albo spowalniania, przekłada się na oszczędność energii zasilającej.

Przed wyborem przenośnika należy sprawdzić rozmiar i układ dostępnej powierzchni na stanowisku albo w magazynie, jak też to, czy rozstawienie transporterów w danym miejscu nie przerwie ciągów komunikacji, na przykład wózków widłowych. Jeżeli występują ograniczenia przestrzenne, warto zastanowić się nad zakupem transporterów pionowych, łukowych albo podwieszanych. Ostatnie nie tylko zapewniają oszczędność miejsca, ale i nie blokują dróg komunikacji pracownikom czy innym pojazdom.

Przenośniki – przegląd typów i zastosowańPrzenośniki taśmowe są zalecane do transportu pojedynczych oraz odpowiednio zapakowanych produktów, łańcuchowe w wypadku obiektów o dużej masie i szerokości, natomiast pasowe – do przenoszenia produktów o dużych rozmiarach, ale lekkich. Do transportu produktów dużych i ciężkich używa się także przenośników rolkowych. Przenośniki modułowe sprawdzają się, gdy wymagana jest odporność na wysokie temperatury, chemikalia i uszkodzenia mechaniczne. Do przemieszczania produktów gorących, które w międzyczasie powinny się schłodzić, nie należy używać taśmociągów metalowych. Alternatywą w tym przypadku są przenośniki modułowe z tworzywa sztucznego nieprzewodzącego ciepła. Ten typ lepiej niż metalowe sprawdza się też w transporcie tacek z jedzeniem, zwłaszcza tych wykonanych z miękkich metali, jak aluminium, bo ich nie rysuje. Żywności mokrej nie powinno się z kolei transportować na przenośnikach z taśmą z materiału wchłaniającego wilgoć, ponieważ będzie to sprzyjać rozwojowi bakterii. Z tego powodu z tego zastosowania są też wykluczone przenośniki modułowe, w których złączach mogą się gromadzić zanieczyszczenia. |

PRZEGLĄD METOD NAWIGACJI AGV

Wózki samojezdne (Automated Guided Vehicles, AGV) mogą przemieszczać się po zakładzie albo magazynie, podążając z góry określonymi trasami. W tym celu na terenie obiektu, po którym pojazd się porusza, należy rozmieścić znaczniki rozpoznawalne, przez te pojazdy. Przeważnie wymaga to ingerencji, mniej albo bardziej inwazyjnej, w elementy konstrukcyjne zakładu, to zaś ma wpływ na łatwość zmiany ścieżki. W przypadku niektórych metod jest to bardziej pracochłonne i kosztowne niż w innych, lecz zawsze generalnie stanowi utrudnienie. Najpopularniejsze z nich to: z pętlą indukcyjną, z pętlą magnetyczną, optyczna i laserowa.

W pierwszej pod podłogą umieszcza się kabel. Na skutek przepływu prądu elektrycznego dookoła przewodu wytwarzane jest pole magnetyczne. Wózek, wyposażony w układ odbiorczy, mierzy jego natężenie. Sterownik koryguje kierunek, w jakim wózek się przemieszcza, tak żeby wartość ta była jak największa.

W drugiej metodzie wykorzystuje się namagnesowaną taśmę naklejoną na podłogę. Ścieżkę można również namalować, zaś jej przebieg śledzić przy użyciu kamery na pokładzie AGV. W metodzie laserowej wózek jest wyposażany w skaner laserowy, a znaczniki mocuje się na ścianach budynku. Muszą być umieszczone na jednakowej wysokości i cały czas znajdować się w zasięgu skanera.

PROJEKTOWANIE TRAS, NAWIGACJA KONTUROWA

Planowanie stałych tras AGV jest złożonym zagadnieniem, wymagającym uwzględnienia specyfiki obiektu. Przeważnie przebiega to dwuetapowo. Najpierw wyznaczana jest trajektoria zapewniająca przejazd z punktu wyjścia do celu, zoptymalizowana zwykle pod kątem długości trasy. Następnie jest ona modyfikowana z uwzględnieniem lokalnych uwarunkowań.

Chodzi przede wszystkim o: właściwości posadzki, występujące nachylenia, podjazdy i dostępne szerokości tras, z uwzględnieniem wymaganych zapasów na odstęp od AGV z każdej strony. Na przykład te pierwsze to głównie: odpowiedni wskaźnik ścieralności (zbyt niski może uniemożliwić hamowanie awaryjne, natomiast za wysoki może skrócić żywotność kół z powodu ich nadmiernego ścierania), właściwości antystatyczne, wypoziomowanie, odporność posadzki na nacisk i zużywanie się, możliwość utrzymania jej w czystości.

Alternatywą dla stałych tras jest nawigacja konturowa. W tym przypadku wózek musi się nauczyć poruszania po terenie obiektu. W tym celu wykonuje próbny przejazd, podczas którego wysyłając impulsy laserowe, skanuje otoczenie. Informacja o napotkanych przeszkodach zostaje przetworzona w specjalnym oprogramowaniu, które wykrywa wolną przestrzeń. Na tej podstawie powstaje mapa pustych korytarzy. Podążanie wyznaczonymi na niej szlakami, przy wsparciu pokładowego systemu detekcji kolizji, gwarantuje bezpieczną jazdę.

RTLS w e-kanbanW oparciu na systemach lokalizacji oraz identyfikacji w czasie rzeczywistym można wdrażać metodę kanban w wersji elektronicznej (e-kanban). Dla przypomnienia: technika kanban generalnie ma na celu zoptymalizowanie wykonywanych zadań przez informowanie o nich, planowanie ich, ich rozdział i kontrolę. Celem jest stan, w którym poszczególne segmenty systemu wytwarzają, przetwarzają lub dostarczają dokładnie tyle dóbr, ile w danej chwili jest potrzebnych. W rezultacie nie występują ani braki, ani nadmierne zapasy, a jednocześnie nie ma opóźnień w realizacji zadań, bez względu na zmiany obciążenia systemu czy popytu. W tradycyjnym, "papierowym", podejściu wdrożenie ideologii kanban w dużym uproszczeniu zakłada korzystanie z tzw. kart identyfikujących. W razie zużycia ostatniego produktu danego typu jego karta jest umieszczana na tablicy albo w pojemniku, co jest sygnałem dla odpowiedniego działu odpowiedzialnego za jego produkcję lub dostawę, że brak powinien zostać uzupełniony. W wersji elektronicznej takim powiadomieniem jest sygnał z systemu RTLS. |

BEZPIECZEŃSTWO AGV I WÓZKÓW WIDŁOWYCH

W wózkach samojezdnych wdrażane są automatyczne zabezpieczenia, oparte przede wszystkim na skanerach laserowych. Urządzenia te skanują otoczenie AGV. W przypadku, gdy wykryją naruszenie granicy strefy o zapisanym w ich sterowniku promieniu, podejmują akcję, zwalniając albo całkiem się zatrzymując. W przypadku wózków widłowych w dużym stopniu bezpieczeństwo pozostaje w gestii kierującego. Dlatego aby ani on, ani pozostały personel zakładu nie ucierpieli w wypadkach z udziałem tych pojazdów, trzeba przestrzegać kilku zasad.

Przede wszystkim do kierowania wózkami widłowymi mogą być dopuszczone wyłącznie osoby, które zostały w tym kierunku przeszkolone i posiadają wymagane uprawnienia. Kierowcy i reszta załogi powinni być odpowiednio ubrani. Ważne elementy ich stroju to: kask, buty robocze i ubranie, dzięki któremu będą dobrze widoczni.

Ponadto nie powinno się obsługiwać tych pojazdów brudnymi rękoma, na przykład pokrytymi smarem, które mogłyby się przez to ześlizgnąć z elementów sterowania. Nie wolno prowadzić bez zapiętych pasów, a przed włączeniem wózka kierowca musi mieć pewność, że stabilnie siedzi w kabinie, a żadna część jego ciała nie znajduje się poza nią. Nie wolno przekraczać dopuszczalnej prędkości. Trzeba omijać nierówności, śliskie powierzchnie i obiekty, które mogą spowodować utratę kontroli nad pojazdem albo przemieszczenie się ładunku.

BEZPIECZNA JAZDA

Nie powinno się gwałtownie ruszać, hamować ani skręcać. Niedopuszczalne jest też wysiadanie na chwilę z wózka bez wcześniejszego zatrzymywania go, a później wskakiwanie do niego w biegu.

Należy zachować bezpieczną odległość od innych wózków, a hamując, upewnić się, że wystarczy miejsca do bezpiecznego zakończenia tego manewru, zaś na zakrętach zwalniać, żeby uniknąć przewrócenia się. Operator powinien dobrze orientować się w przestrzeni, po której się porusza, w przypadku gdy ładunek ogranicza mu widoczność i używać klaksonu w razie potrzeby, na przykład wyjeżdżając zza rogu. Znajdując się na rampie, nie może załadowywać wózka, rozładowywać go ani skręcać.

Przed podniesieniem ładunku trzeba sprawdzić, czy nie jest uszkodzony, a jego wymiary pozwalają na bezpieczny transport. Nie należy go przesuwać ani podnosić końcówką wideł. Nie wolno go też podnosić ani przesuwać, jeśli nie obciąża równomiernie obu ramion wideł, ani podnosić na jednym ramieniu. Warto się też zastanowić, czy pozycja, która jest wygodna przy jego unoszeniu, będzie też taka przy jego odkładaniu w miejscu docelowym.

|

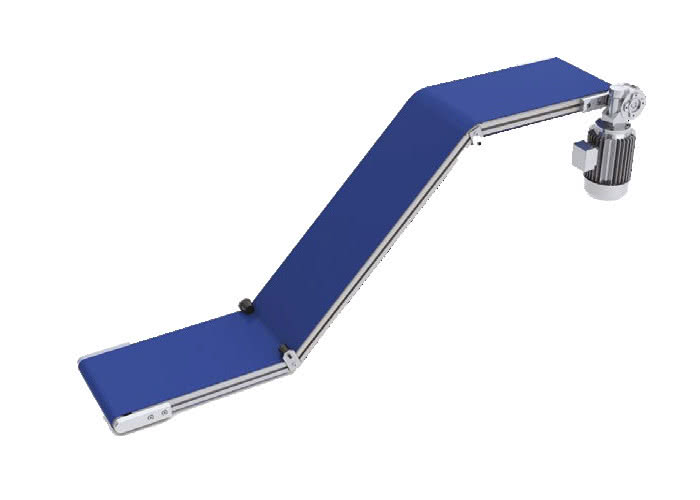

Przenośniki taśmowe wznoszące 40 CD Długość przenośnika: 1 ÷ 3 m, szerokość taśmy: 120÷600 mm, obciążenie taśmy: 10 kg/m, typ silnika: 3 × 230/400 V (1 × 230 V), szybkość przesuwu pasa: 3÷30 m/min, taśma transportująca: PVC, PU, PP, filcowa, modularna, temperatura pracy: 10÷80°C, średnica wałków (kół zębatych): zależna od typu taśmy.

Przenośniki rolkowe do 1500 kg Rama: profil C, szerokość robocza: 800, 900, 1200 mm, podziałka: 95, 126, 190, 220 mm, rolka: Ø 80 × 2 mm, Ø 80 × 3 mm, Ø 89 × 3 mm, z łożyskiem kulkowym, napęd: motoreduktor SEW lub NORD, prędkość: 6, 8, 10, 12, 15 m/min, wysokość: 300 ÷ 1200 mm, powłoka antykorozyjna: lakierowanie proszkowe RAL5005 (niebieski) lub ocynkowanie, stal nierdzewna, inne kolory na życzenie.

Roboty AGV Nośność: od 250 do 1500 kg, skok podnoszenia: od 0 do 4 m, prędkość: do 2 m/s, ciężar wózka: od 1000 do 2000 kg, ciężar akumulatora: od 350 do 600 kg, dokładność pozycjonowania: do 1 cm, rodzaj ładowania: standard lub stacja ładująca, maksymalne pokonywane nachylenie: 5% przy pełnym załadunku, 10% na pusto.

Robot mobilny MOBOT AGV CubeRunner Czas pracy: do 12 h, masa ciągniętego wózka: do 200 kg, komunikacja Wi-Fi, kompaktowa konstrukcja, obudowa z kompozytów, nawigacja: system laserowego mapowania terenu (LMS) lub system optyczny z kolorową linią.

Robot mobilny MOBOT AGV FlatRunner Czas pracy: do 12 h na jednym ładowaniu, udźwig: do 300 kg, komunikacja Wi-Fi, system wysuwanych trzpieni do automatycznego pobierania i odstawiania ładunku, system laserowego mapowania terenu (LMS) lub system optyczny z kolorową linią.

Wózki widłowe Crown ESR 1040 Udźwig: 1400 ÷ 1600 kg, maszt: podwójny lub potrójny, wysokość podnoszenia: 9,450 m, prędkość jazdy: 10 km/h, szerokość całkowita: 1,285 m.

Wózki widłowe Toyota Traigo Trzykołowe, udźwig: 1500÷2000 kg dla środka ciężkości 50 cm, wysokość podnoszenia: do 750 cm, z systemem stabilizacji Toyota SAS (synchronizacja układu kierowniczego, kontrola masztu, ograniczanie prędkość podczas jazdy po łuku).

Układnica regałowa Miniload STC 2B1A Maksymalna wysokość masztu: 14 m, maksymalne obciążenie: 2 × 50 kg, prędkość ruchu: 6 m/s, przyspieszenie maks.: 5,3 m/s², prędkość podnoszenia: 3 m/s, przyspieszenie maks.: 4 m/s², maks. długość korytarza 110 m, temperatura otoczenia: 2÷40°C.

System zarządzania magazynem PSIwms Funkcje: zarządzanie personelem, inwentaryzacja, realizacja wydań towaru, zaawansowana kompletacja, sterowanie transportem i przepływem materiałów, wysyłka, dodatkowe moduły: Adaptive Scenario Management, Warehouse Advanced Planning, Material Flow Control, Event Management, Slot Management, Multisite.

Czujnik UWB Zakres częstotliwości: od 6,35 do 6,75 GHz, zasilanie: 20÷48 V, zasięg do 200 metrów, pole widzenia: 30 cm, do 3500 znaczników 1 Hz na kontroler.

|

OCHRONA STREFOWA W WÓZKACH WIDŁOWYCH

Niestety, czasami nawet mimo przestrzegania wszystkich wyżej wymienionych zaleceń wystarczy chwila nieuwagi, czy to ze strony pieszych, czy kierowcy, na przykład z powodu przysłonięcia widoczności przez ładunek na widłach, czy inną nieprzewidzianą sytuację, żeby doprowadzić do wypadku, w którym dojdzie do zderzenia wózka z wózkiem albo wózka z człowiekiem.

Aby im zapobiec, również w wózkach widłowych wdraża się zabezpieczenia, które mają wspomóc operatorów. Przykładem są systemy ostrzegające przed kolizją. Ich częścią typowo są panele, które są instalowane w kabinie wózka i anteny montowane na dachu pojazdu. Na ekranie wyświetlane są informacje o tym, czy jakieś obiekty znajdują się w granicach stref dookoła wózka. Podobnie, jak w przypadku AGV, można aktywować funkcję automatycznego zmniejszania prędkości pojazdu lub jego całkowitego zatrzymania w razie wykrycia innych obiektów w zbyt bliskiej odległości.

Uzupełnieniem systemu są znaczniki, w które wyposaża się pieszych pracowników magazynu albo linii produkcyjnej. W przypadku znalezienia się w strefie niebezpiecznej elementy te sygnalizują, na przykład dźwiękowo, świetlnie lub wibracyjnie, ten fakt osobie, która je nosi.

Zwykle strefy bezpieczeństwa mają kształt okręgu o możliwym do ustawienia promieniu. Można również przeważnie dodatkowo definiować obszary o dowolnym kształcie. Jest to przydatne, kiedy korzystne albo wymagane, na przykład ze względu na istniejące ograniczenia przestrzenne, jest określenie innych odstępów z boków wózka, a innych z przodu i z tyłu pojazdu.

CO WYRÓŻNIA UKŁADNICE REGAŁOWE?

Tytułowe układnice są to urządzenia, które transportują i układają produkty na specjalnie do tego przystosowanych regałach. Najważniejsze elementy, z jakich są one typowo zbudowane, to: rama z profili metalowych, karetka z chwytakiem albo z widłami, którymi ładunek jest podnoszony, a następnie wsuwany w głąb regału, układ podnoszenia karetki, szyny jezdne oraz szyna zasilająca, zabezpieczenia, panel sterowania. W zależności od modelu układnice mogą się różnić: udźwigiem, wymiarem ładunku, wysokością podnoszenia, czasem cyklu, wydajnością.

Układnice regałowe przemieszczają się korytarzami, które rozmieszczone są między rzędami półek magazynowych. W jednym cyklu mogą zarówno załadowywać, jak i wyładowywać towary. Dzięki temu charakteryzuje je bardzo duża wydajność, na przykład w porównaniu z wózkami widłowymi. Nie jest to jednak ich jedyna zaleta w zestawieniu z tymi pojazdami.

Przede wszystkim wózki widłowe mają ograniczoną, typowo do kilku, a maksymalnie do kilkunastu metrów, wysokość podnoszenia towarów. Tymczasem w przypadku układnic wysokość, na którą są one w stanie przemieszczać ładunek, przekracza zwykle kilkadziesiąt metrów.

Z drugiej strony wózki widłowe mają większą swobodę ruchu, natomiast układnice poruszają się tylko wzdłuż korytarzy, w kierunkach góra–dół oraz w głąb półek regałów, chociaż dostępne są też układnice pracujące po łuku, obsługujące jednocześnie kilka korytarzy. Za to pracę układnic można w pełni zautomatyzować. Alternatywę dla wózków widłowych w tym zakresie stanowią opisywane wyżej autonomiczne AGV.

MAGAZYNY WYSOKIEGO SKŁADOWANIA

Zautomatyzowane układnice regałowe mają wiele zalet. Oprócz wspomnianej wydajności są także bezpieczniejsze w użytkowaniu. W razie rezygnacji z personelu do obsługi tych urządzeń można również znacząco ograniczyć koszty operacyjne magazynu. Wynika to nie tylko z oszczędności na wynagrodzeniach, ale także chociażby na tym, że magazyny bezobsługowe nie wymagają takich zabezpieczeń, na przykład przeciwpożarowych, jak te, w których pracują ludzie.

Można poza tym znacząco obniżyć w nich wydatki na ogrzewanie czy na oświetlenie. Układnice regałowe mogą też pracować w warunkach uciążliwych dla personelu, na przykład przy dużej wilgotności albo w ujemnych temperaturach. Dzięki temu ostatniemu ułatwiają zautomatyzowanie transportu wewnętrznego w chłodniach.

W połączeniu z system zarządzania magazynem zautomatyzowane układnice regałowe pozwalają poza tym na nawet całkowite wyeliminowanie błędów ludzkich. Do takich dochodzi zwykle na etapie kompletowania zamówień w razie nieprawidłowego pobrania albo odłożenia towaru.

Tego typu układnice są nieodzownym wyposażeniem magazynów wysokiego składowania. Takie obiekty zyskują na popularności, ponieważ pozwalają zmaksymalizować wykorzystanie dostępnej powierzchni magazynowej, umożliwiając zwiększenie pojemności obiektu, nawet jeżeli nie ma możliwości jego rozbudowy.

ZA CO ODPOWIADA WMS?

Uzupełnieniem opisanych do tej pory wykonawczych komponentów systemów intralogistycznych są rozwiązania z zakresu śledzenia produktów (traceability) oraz oprogramowanie. Przykładem tego ostatniego są WMS (Warehouse Management System), czyli systemy zarządzania magazynami. Zadaniem tego typu aplikacji jest nadzór, koordynowanie i optymalizowanie zadań oraz procesów realizowanych w magazynie.

Przykładami operacji, kontrolowanymi przez WMS, są: przyjęcia towarów i materiałów do magazynu, czy to w wyniku zakupu, zwrotu, czy przepływu między centrami dystrybucji w obrębie przedsiębiorstwa, na podstawie których zaktualizowany zostaje stan magazynowy, zarządzanie lokalizacją produktów poprzez tworzenie zleceń dotyczących ich rozmieszczenia w magazynie, zależnie od przyjętych w tym zakresie reguł ograniczających ich zbędne przemieszczanie oraz zarządzanie obrotem zapasami i wydawaniem towaru, czyli analiza oraz kompletacja zamówień, zwrotów, przesunięć pomiędzy centrami dystrybucji w ramach przedsiębiorstwa.

WMS informacjami o wszystkich tych operacjach musi wymieniać się z zakładowym systemem ERP. Czasem jest jego częścią, a czasem jest osobnym narzędziem. Z użytkownikami, czyli w tym przypadku przede wszystkim pracownikami magazynu, system zarządzania nim komunikuje się głównie za pośrednictwem urządzeń mobilnych, jakimi są zwykle skanery kodów kreskowych czy czytniki tagów RFID.

CZYM JEST RTLS?

Jeżeli natomiast chodzi o rozwiązania z zakresu śledzenia produktów (traceability), słowo klucz to RTLS (Real Time Location System), czyli systemy lokalizacji i identyfikacji czasu rzeczywistego. Umożliwiają one namierzanie i monitorowanie przepływu produktów i półproduktów na wszystkich etapach produkcji, obróbki, magazynowania i często też częściowo dystrybucji. Są one przeważnie zintegrowane z systemami WMS i ERP.

System RTLS oparty jest zwykle na wykorzystaniu niewielkich, zasilanych bateryjnie znaczników radiowych, optycznych albo akustycznych, które są mocowane do obiektów, które mają być śledzone. Sygnał przez nie emitowany jest odbierany przez czujniki rozmieszczone na obszarze, który podlega nadzorowi systemu RTLS, zwykle mocowane na stałych elementach pomieszczeń. Dane przez nie pozyskane są analizowane w specjalnym oprogramowaniu – na przykład na podstawie kąta padania albo czasu propagacji sygnału wyznaczane jest położenie oznakowanego towaru. Przeważnie w tym celu potrzebne są minimum dwa sensory.

DLACZEGO UWB W RTLS?

W dziedzinie systemów lokalizacji oraz identyfikacji w czasie rzeczywistym na popularności zyskuje ostatnio technologia transmisji szerokopasmowej Ultra-Wideband (UWB). Wynika to z jej licznych zalet w tym zastosowaniu w porównaniu do konkurencyjnych technologii, czyli przede wszystkim RFID czy komunikacji w sieciach Wi-Fi.

Najważniejsze z nich to: duża odporność sygnałów UWB na zakłócenia z innych źródeł i ich przenikalność – nie blokują ich na przykład takie przeszkody jak wysokie regały magazynowe. To zwiększa wiarygodność odczytów z systemu RTLS. Oprócz tego wyróżnikiem technologii UWB jest duża dokładność pomiaru, liczona w centymetrach – typowo osiągalna jest precyzja lokalizacji rzędu kilkudziesięciu centymetrów, chociaż dostępne są RTLS UWB z deklarowaną dokładnością rzędu kilkunastu centymetrów.

Dla porównania w systemach opartych na Bluetooth lub Wi-fipołożenie obiektów lokalizacji można określać z precyzją rzędu metrów. W takich zastosowaniach jak właśnie m.in. intralogistyka ma to ogromne znaczenie dla przydatności danych pozyskiwanych z systemów RTLS. Przykładowo jak największa precyzja w określaniu położenia ma kluczowe znaczenie w przypadku korzystania z systemów lokalizacji i identyfikacji w czasie rzeczywistym z sygnałami UWB w ochronie strefowej wózków widłowych.

PODSUMOWANIE

Na koniec warto dodać, że w dziedzinie intralogistyki znajomość dostępnych rozwiązań powinna iść zawsze w parze z umiejętnością kojarzenia ich z połączonymi w łańcuchy procesami zachodzącymi w zakładzie albo w magazynie. Tylko wtedy można dzięki nim uniknąć zarówno przestojów w produkcji, jak i przeładowania magazynów, przy jednoczesnym zapewnieniu pracownikom ergonomicznego i bezpiecznego środowiska pracy.

Monika Jaworowska