SILNIKI LINIOWE

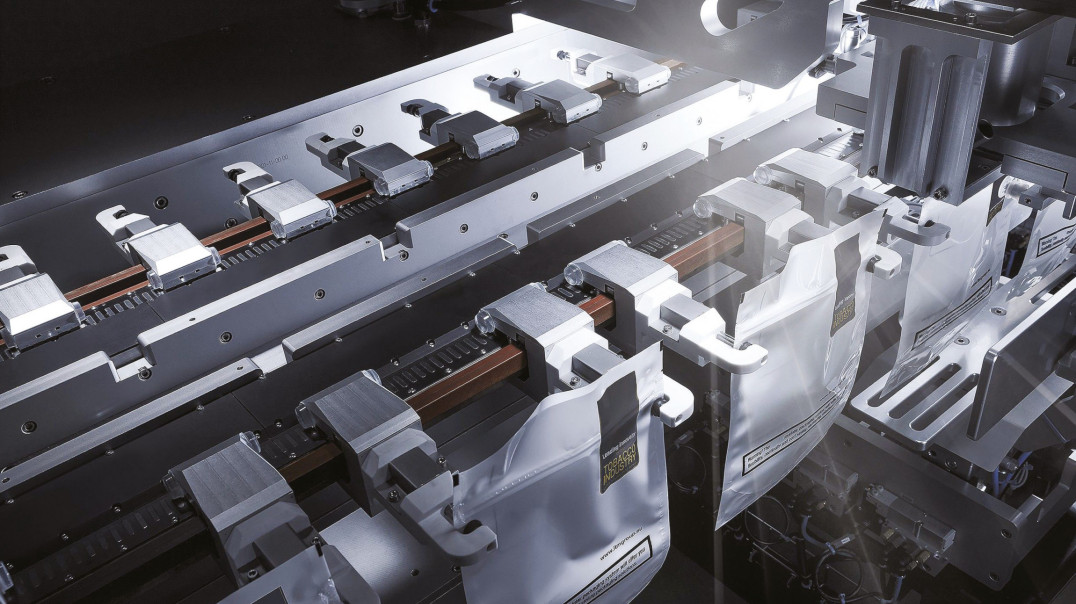

W silnikach liniowych energia elektryczna z zasilania jest przekształcana bezpośrednio w energię mechaniczną ruchu postępowego obciążenia. Nie ma więc w ich przypadku konieczności używania dodatkowych elementów, które zamieniałyby ruch obrotowy na ruch liniowy. Dwa najważniejsze podzespoły silnika tego typu to elektrycznie wzbudzany siłownik i stojan ze stałymi magnesami.

Zasadnicza różnica w porównaniu ze "zwykłymi" silnikami polega na tym, że stojan jest rozcięty i rozłożony do postaci liniowej, dzięki czemu tworzy ścieżkę magnetyczną, natomiast wzbudzany siłownik, będący odpowiednikiem wirnika, nie wykonuje ruchu obrotowego, lecz porusza się wzdłuż stojana, wytwarzając przy tym siłę. Warto tutaj zaznaczyć, że siłownik w zasadzie nie styka się ze stojanem (brak tarcia).

Czy warto zastąpić siłownik pneumatyczny silnikiem liniowym?Jeśli porównamy ceny zakupu napędy elektryczne są typowo droższe, niż siłowniki pneumatyczne. Pod względem kosztów eksploatacji jednak te pierwsze mogą się zwrócić w bardzo krótkim czasie, nawet w przypadku, gdy są wykorzystywane w prostych zadaniach, jak przemieszczenie pomiędzy dwoma pozycjami. Jako dowód dalej przedstawiamy obliczenia dla przemieszczenia obiektu o masie 15 kg w poziomie na odległości 400 mm z częstością 30 cykli na minutę (50%, 2000 ms, rys. 2). Takiego porównania dokonała jakiś czas temu firma LinMot, przedstawiając jego wyniki na swojej stronie internetowej (https://linmot.com/). Analiza kosztów dla silnika liniowegoZakładany czas pozycjonowania dla powyższego zadania (500 ms) osiąga się przy przyspieszeniu 10 m/s² i prędkości przesuwu 1 m/s. Silnik, który wybrano do testów, przyspiesza w ciągu 100 ms, co oznacza, że maksymalną moc użyteczną pobiera przez ledwie jedną piątą etapu pozycjonowania, natomiast po zatrzymaniu oraz podczas jazdy ze stałą prędkością zużywa jej tylko tyle, by pokonać tarcie. Dodatkowo testowany model magazynuje i wykorzystuje energię hamowania. W rezultacie ciągły pobór mocy w opisywanym zadaniu nie przekracza 100 W. Zakładając, że stanowisko to działa przez 8 tys. godzin rocznie i przyjmując cenę energii elektrycznej 0,12 euro / kWh (obliczenia wykonano kilka lat temu), całkowity roczny koszt energii na nim zużywanej wynosi 96 euro. Analiza kosztów dla siłownikaDla opisywanej aplikacji, po przeanalizowaniu danych katalogowych różnych pneumatycznych siłowników, wybrano najlepszy z dostępnych modeli. Częścią stanowiska musiał być również amortyzator pochłaniający energię hamowania, nie było bowiem w tym przypadku możliwe jej zmagazynowania ani powtórne wykorzystanie. Według karty katalogowej wybrany siłownik zużywa 0,02529 dm³ powietrza pod ciśnieniem 6 barów na każdy milimetr przesunięcia w podwójnym skoku. Przy odległości 400 mm oznacza to 10,37 dm³ na cykl, a przy prędkości 30 cykli na minutę – 150 tys. m³ sprężonego powietrza rocznie, przy założeniu pracy ciągłej (8 tys. h/rok). Uwzględniając spadki ciśnienia i straty wycieku na poziomie 25%, używana w tym zakładzie sprężarka musi dostarczyć łącznie około 190 tys. m³ powietrza. Ze względu na parametry (silnik 750 kW, pojemność 7500 m³/h) urządzenie to zużywa 0,130 kWh energii elektrycznej do sprężenia 1 m³/h powietrza do 6 barów. Zatem całkowity roczny koszt energii do jego zasilenia wynosi około 3 tys. euro (0,12 euro/kWh), czyli ponad trzydzieści razy więcej niż w przypadku napędu z silnikiem liniowym. Ponadto należy doliczyć koszt utrzymania stanowiska, który w tym przypadku został oszacowany na 750 euro rocznie. |