KLASYFIKACJA SILNIKÓW LINIOWYCH

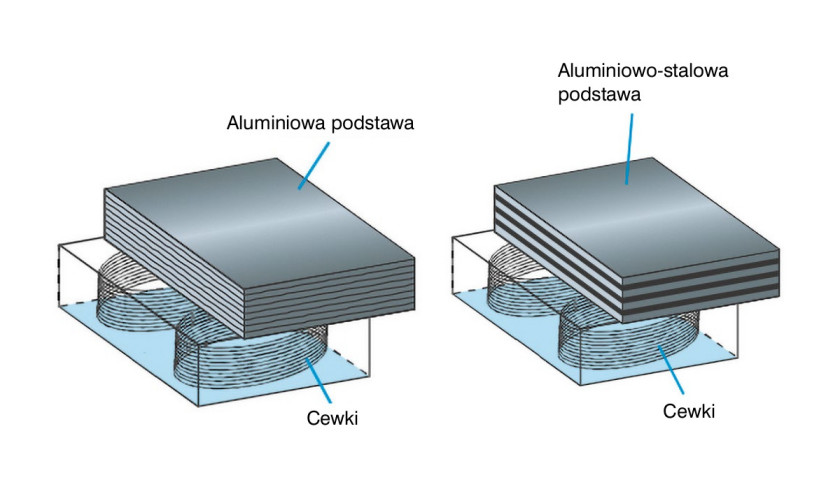

Ze względu na różnice w konstrukcji wyróżnić można trzy główne typy silników liniowych. Są to silniki: rurowe, które były pierwszymi dostępnymi silnikami liniowymi, u-kanałowe i płaskie. Jeżeli chodzi o te ostatnie, również ze względu na budowę można je podzielić na grupy. Do jednej z nich zalicza się silniki, w których cewki przymocowywane są do aluminiowej podstawy. Wyróżnia je elastyczność w zakresie konstrukcji, gdyż siłownik może się znajdować na górze lub po bokach stojana. Ich zaletą jest możliwość płynnej regulacji prędkości – cecha ta jest przydatna na przykład w urządzeniach skanujących. Z drugiej jednak strony należy pamiętać, że pole magnetyczne nie jest blokowane i "wycieka" na zewnątrz, przez co silnik przyciąga metalowe przedmioty. Może to zagrozić bezpieczeństwu osób znajdujących się w pobliżu.

W sposób uproszczony tego typu konstrukcję przedstawiono na rysunku 1a. Na rysunku 1b z kolei został przedstawiony drugi typ silników płaskich. W tym przypadku cewki są montowane do podstawy z aluminium oraz stali. Ta ostatnia ukierunkowuje pole magnetyczne i zwiększa siłę. W silnikach u-kanałowych siłownik przemieszcza się pomiędzy dwoma rzędami magnesów ustawionych względem siebie równolegle. Są droższe, ale nie występuje w nich wyciek pola magnetycznego, co pozytywnie wpływa na bezpieczeństwo użytkowania. Z drugiej strony dla większej wydajności wymagają chłodzenia. W silnikach pierwszego typu trwałe magnesy są zamknięte w podpartej z obu końców rurze. Specyfika tej konstrukcji ogranicza długość silników rurowych.

Przykładowe siłowniki

Siłowniki elektryczne w kompaktowej obudowie. Maks. siła: 750 N. Maks. prędkość: 40 mm/s. Długość skoku: 19–130 mm.

Siłowniki elektryczne. Dostępne w trzech rozmiarach. Konstrukcja ze stali nierdzewnej serii 300. Śruba kulowa lub rolkowa/planetarna lub trapezowa. Siła ciągu do 35 kN. Zakres do 1 m. Stopień ochrony IP69K.

Siłowniki elektryczne. Siła: 150, 250, 800, 1000 N. Skok: 50, 100, 150, 200, 250, 300 mm. Prędkość: 40 mm/s przy 150 N, 13,5 mm/s przy 500 N, 6,5 mm/s przy 1000 N.

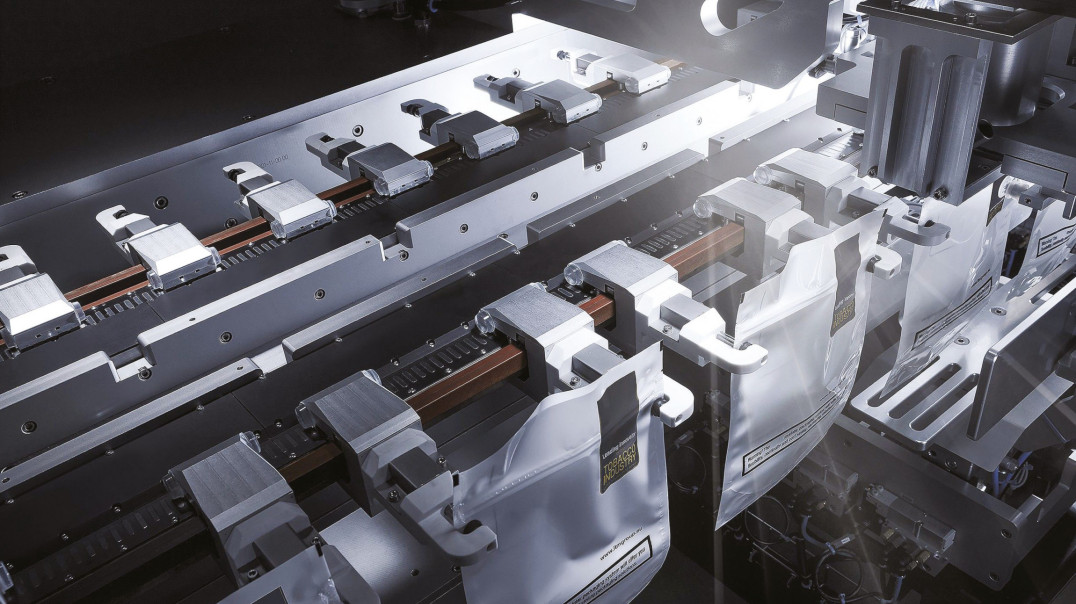

B&R Automatyka Przemysłowa

Konieczność wytwarzania coraz krótszych serii i mnogość różnych wariantów produktów wymusza poszukiwanie rozwiązań technicznych zapewniających jak największą elastyczność maszyn oraz linii produkcyjnych. Do tego dochodzą wymogi dotyczące minimalnych czasów przezbrojeń przy zachowaniu maksymalnej wydajności oraz jakości. Technologia track bazująca na silnikach liniowych o specjalnej konstrukcji umożliwia niezależne sterowanie każdym z dowolnej liczby wózków transportujących produkt wzdłuż toru – i to precyzyjnie oraz przy ruchu z dużymi prędkościami. Dzięki modułowości oraz specjalnej konstrukcji niektóre z tych inteligentnych systemów pozwalają na projektowanie torów ruchu praktyczne dowolnego kształtu. Przepływy produktów można grupować oraz rozdzielać przy pełnej prędkości, jak również wysyłać je na różne stanowiska przetwarzania, a następnie znowu scalać. Procesy będące wąskimi gardłami mogą być przyspieszane dzięki ich zrównoleglaniu, dzięki czemu całkowite czasy cyklu są skracane, a produktywność maszyn i linii wzrasta. Istotnym elementem jest również łatwość serwisowania oraz minimalizacja przestoju maszyn wyposażonych w taki system. W przypadku wymiany wózka transportującego produkt można go skierować na tor boczny, nie zatrzymując reszty linii, a następnie dosłownie w kilka sekund wymienić go na nowy. Nie bez znaczenia jest również dostępność bardzo zaawansowanych narzędzi projektowych i programowych, takich jak zaawansowana symulacja czy cyfrowy bliźniak. Pozwalają one na przeprowadzenie testów wykonalności na początkowym etapie projektu i ostatecznie znacząco skracają czas wdrożenia. Wszystko to powoduje, że rozwiązania tego typu są coraz bardziej pożądane przez firmy produkcyjne, a ich uniwersalność sprawia, że implementowane są w bardzo różnych maszynach. |