OPTYMALIZACJA INSTALACJI POMP

Silniki są jednym z komponentów systemów napędowych. Pomimo że mają znaczący wpływ na ich sumaryczną sprawność energetyczną, przeważnie wymiana tylko silnika na model energooszczędny nie wystarczy. Modernizując złożone systemy, lepiej bowiem stosować podejście kompleksowe.

W przeciwnym razie w najlepszym przypadku całkowita sprawność energetyczna się nie zmieni, a w najgorszym może się okazać nawet niższa, niż spodziewana w związku z zakupem na przykład silnika o najwyższej dostępnej sprawności, gdy równocześnie skorzystano z przekładni o bardzo niskiej sprawności. Ostatecznie bowiem to najbardziej energochłonny komponent decyduje o sprawności całego układu napędowego.

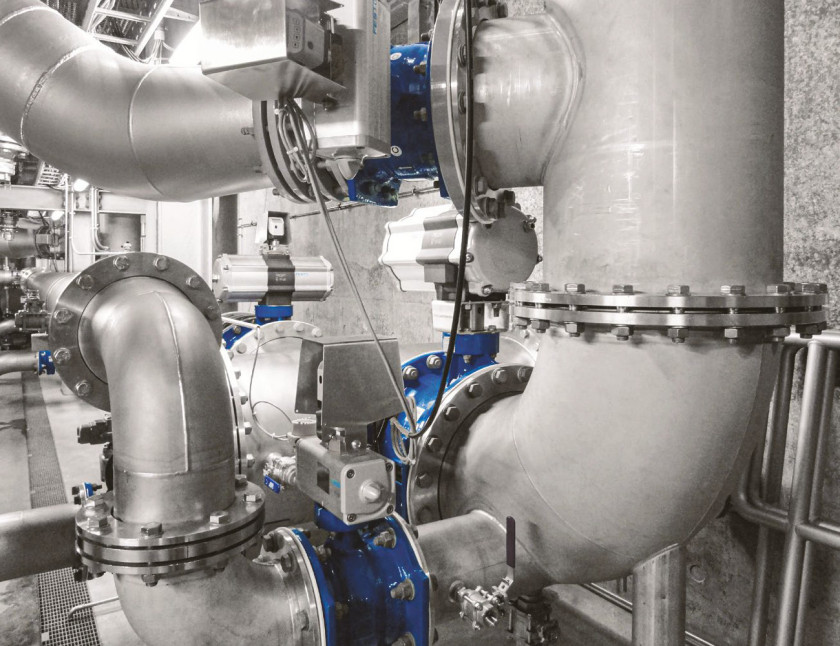

Poza tym uwzględnić trzeba specyfikę całego systemu. Przykładem takiego, dla którego wymagane jest indywidualne a zarazem kompleksowe podejście są instalacje pomp.

W tym przypadku na wybór konkretnych rozwiązań ma wpływ też to, czy pod kątem efektywności energetycznej jest modernizowana istniejąca i działająca instalacja pompowa, czy przygotowywany jest zoptymalizowany w tym zakresie projekt nowej instalacji. Dalej podpowiadamy, gdzie szukać oszczędności w pierwszej sytuacji.

EFEKTYWNOŚĆ ENERGETYCZNA POMP W PRAKTYCE

W istniejących instalacjach pomp, co może wydawać się zaskakujące, możliwości ograniczania zużycia energii często okazują się co najmniej równe, o ile nie większe, niż w tych nowo projektowanych. Wynika to stąd, że przed ich uruchomieniem i sprawdzeniem działania w praktyce trudno jest je zoptymalizować.

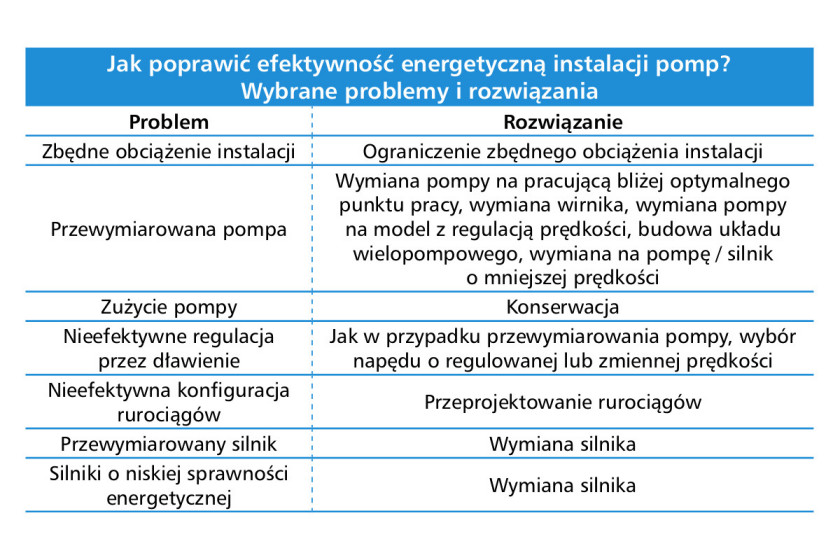

Oprócz tego zazwyczaj na etapie projektowania wysiłki projektantów koncentrują się na ograniczaniu kosztów i prawdopodobieństwa awarii. W rezultacie wiele nowo zainstalowanych pomp pracuje znacznie poniżej swojej maksymalnej sprawności. Dodatkowo w przypadku instalacji, które są eksploatowane już przez dłuższy czas, w międzyczasie zazwyczaj zachodzą zmiany w zakresie wymagań zasilanych przez nie procesów w stosunku do tych, pod których kątem dobierano początkowe parametry pracy pomp. W tabeli 1 zostały wymienione przykładowe problemy, które wpływają na sprawność energetyczną instalacji pomp wraz ze sposobami ich rozwiązania.

JAK ZMNIEJSZYĆ ZBĘDNE OBCIĄŻENIE INSTALACJI POMPOWEJ?

Jedną z metod wymienionych w tabeli 1 jest ograniczenie zbędnego obciążenia instalacji. Cel ten można osiągnąć na kilka sposobów, na przykład poprzez: zmniejszenie poboru pompowanego medium, wyeliminowanie jego wycieków, obniżenie natężenia przepływu, obniżenie ciśnienia roboczego, skrócenie czasu pracy instalacji oraz jej wyłączanie wtedy, kiedy nie musi pracować.

Przykładowo czasem instalacja pracuje cały czas z pełną mocą, podczas gdy zapotrzebowanie na pompowany czynnik, na przykład chłodzący inne urządzenia, jest zmienne i nieciągłe, na przykład jeżeli jest zależne od stopnia nagrzania chłodzonego urządzenia. W takim przypadku warto jest skorelować natężenie przepływu i sygnał sterujący wyłącznikiem pompy z obciążeniem termicznym układu odprowadzania ciepła.

JAK ROZPOZNAĆ PRZEWYMIAROWANĄ INSTALACJĘ POMP?

Kolejny problem to przewymiarowanie instalacji. Projektuje się je w ten sposób zwykle z kilku powodów, w tym: niedoprecyzowania wymagań projektowych, w celu uwzględnienia przyszłego wzrostu wydajności zakładu i/lub możliwego spadku sprawności pompy w wyniku zużycia i/lub strat tarcia w systemie rurociągów powodowanego przez zanieczyszczenia, które mogą się w nim gromadzić wraz ze starzeniem się systemu. Poza tym, że koszty energii elektrycznej instalacji przewymiarowanej są wyższe, wymaga ona też zwykle częstszej konserwacji.

Przewymiarowaną instalację pompową można łatwo rozpoznać. Wśród objawów, które powinny zaniepokoić, należy wymienić: nadmierny hałas spowodowany drganiem rurociągów, częste uszkodzenia rurociągów, konieczność częstej wymiany łożysk i uszczelek spowodowaną ich szybszym zużywaniem się pod wpływem zbyt dużego obciążenia, częste korzystanie z układów obejściowych. Na rozwiązanie problemu przewymiarowanej instalacji jest kilka sposobów, które wymieniamy w tabeli 1.

Instalacje sprężonego powietrzaWymiana sprężarki to ostatecznośćCzęścią większości instalacji sprężonego powietrza są dodatkowe komponenty, takie jak separatory, osuszacze czy filtry, które usuwają zanieczyszczenia, jak krople oleju, pary wodnej czy inne cząstki stałe. Docelowa jakość powietrza zależy od jego zastosowania. Na przykład na potrzeby przetwórstwa żywności powinna być jak najwyższa, z kolei już do celów technicznych często bywa akceptowalna niższa jakość. Nie warto w związku z tym oczyszczać tego medium w większym stopniu, niż jest to wymagane, ponieważ oznacza to straty energii, jak również może skutkować wyższymi kosztami konserwacji. Jeśli chodzi o tę ostatnią, należy pamiętać o jej regularnym przeprowadzaniu, zwłaszcza w odniesieniu do komponentów dodatkowych, takich jak na przykład filtry, bo brudne blokują przepływ sprężonego powietrza, znacząco zmniejszając sprawność całej instalacji.

Na samym końcu procesu optymalizacji instalacji sprężonego powietrza warto jest rozważyć wymianę albo modernizację kompresora. Oprócz przeanalizowania zalet i wad różnych typów sprężarek w odniesieniu do wymogów danej instalacji, pod uwagę trzeba wziąć wyposażenie i osprzęt dodatkowy (system sterowania, napęd), a na koniec też jej lokalizację. Gdy chodzi o tę ostatnią, przykładowo znaczący wpływ na sprawność energetyczną ma temperatura powietrza na wlocie – typowo im jest niższa, tym kompresor działa wydajniej. |

REKONFIGURACJA RUROCIĄGÓW

Kolejnym problemem jest nieefektywna konfiguracja rurociągów. W tym przypadku pomóc może ich przeprojektowanie. W ramach tego zadania trzeba: dobrać odpowiednie średnice rur, tak aby zmaksymalizować natężenie przepływu, jednocześnie ograniczając straty spowodowane tarciem, zorganizować układ rurociągów w taki sposób, by zminimalizować spadki ciśnienia przez unikanie ostrych zakrętów, prowadząc rury prosto tam, gdzie to tylko możliwe i wybrać zawory oraz złączki o niskich stratach.

Warto w tym miejscu podkreślić, że często przy określaniu optymalnego rozmiaru rurociągów trzeba pogodzić sprzeczności, takie jak: niższy początkowy koszt rur o mniejszych średnicach i koszt przepływu medium, który jest niższy w przypadku rur o większej średnicy, ze względu na mniejsze straty tarcia. Podobnie jest w przypadku osprzętu. Na przykład trzeba pamiętać, że zawory kulowe, które są chętnie wybierane ze względu na niski koszt i prostotę, z drugiej strony charakteryzuje stosunkowo duży współczynnik strat przepływu.