OPROGRAMOWANIE DO MONITOROWANIA RUROCIĄGÓW

Narzędzia programowe w predykcyjnym utrzymaniu ruchu znajdują zastosowanie w różnych branżach, w zakresie monitorowania stanu pojedynczych maszyn, linii technologicznych oraz rozległych obiektów i instalacji. Przykładem ostatnich są rurociągi. W przypadku tych instalacji priorytetem jest zapewnienie bezpieczeństwa oraz ciągłości przesyłu surowców.

Oprogramowanie do zarządzania ich pracą i monitorowania ich stanu umożliwia dynamiczną analizę z uwzględnieniem właściwości transportowanego medium i ich zmienności. Pod uwagę brane są także zmienne warunki środowiskowe, jak na przykład miejscowe nasłonecznienie oraz schłodzenie rurociągów, ich profile oraz sposób prowadzenia ze względu na ukształtowanie terenu.

Na podstawie tych danych w oprogramowaniu opracowywany jest model przepływów w instalacji, aktualizowany zgodnie z bieżącymi wynikami pomiarów takich parametrów medium, jak przepływ, ciśnienie, temperatura i gęstość. W oparciu o niego optymalizuje się proces tłoczenia surowców, a operatorzy szybko mogą wykryć awarię lub inne problemy. Aby to ułatwić, w oprogramowaniu do monitorowania stanu rurociągów implementuje się specjalne algorytmy wykrywające oraz lokalizujące wycieki medium, na przykład na podstawie obserwacji spadków jego ciśnienia.

|

MONITORING MASZYN

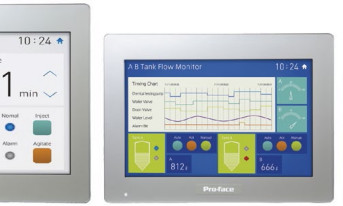

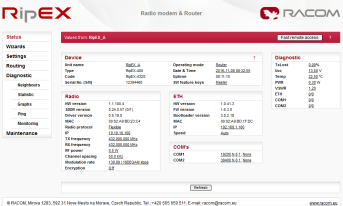

Dostępne są także aplikacje, które w połączeniu z modułami akwizycji danych pozwalają na śledzenia stanu maszyn. Monitorowane urządzenia są opisywane w bazie danych programu. Na podstawie tych informacji i danych pomiarowych obliczane są różne wskaźniki charakteryzujące ich pracę. Te ostatnie, jak i wielkości mierzone, przedstawia się zazwyczaj w formie graficznej, na wykresach. Dostępne są również specjalne funkcje analizy, na przykład FFT.

Oprócz tego oprogramowanie tego typu, na podstawie wyników pomiarów, na przykład nadmiernych wibracji, wykrywa najczęściej występujące typy awarii, na przykład w przypadku urządzeń mechanicznych takie jak poluzowanie się pasa, niewyważenie wirujących elementów, zużycie łożysk lub przekładni, o czym od razu informowany jest operator maszyny. Powiadomienie realizuje się zazwyczaj w formie graficznej przez wyróżnienie na schemacie albo rysunku maszyny części, która uległa awarii.

W ramce przedstawiamy przykłady problemów, którym udało się zawczasu zapobiec dzięki oprogramowaniu analizującemu stan urządzeń i instalacji przemysłowych. Jeśli z kolei chodzi o narzędzia programowe dla konkretnych gałęzi przemysłu, to przykładem są te dla energetyki.

ROZWIĄZANIA DLA BRANŻY ENERGETYKI

Na potrzeby tej branży opracowywane są systemy typu NMS (Network Management System). Składają się one z wielu różnych modułów. Jednym z nich jest GMS (Generation Management System) wykorzystywany na etapie produkcji energii. Do jego głównych funkcji zaliczane jest prognozowanie obciążeń sieci i optymalizowanie na tej podstawie wykorzystania mocy produkcyjnych.

Kolejny przykład modułu to EMS (Energy Management System). Udostępnia on operatorom sieci przesyłowych funkcje do zarządzania bieżącymi przepływami energii w sposób zbilansowany, co zapewnia stabilność systemu energetycznego. Moduł DMS (Distribution Management System) z kolei zawiera funkcje do zarządzania siecią rozdzielczą, m.in. do automatycznego generowania sekwencji łączeniowych i zarządzania przerwami w dostawach energii.

Moduł OMS (Outage Management System) ułatwia analizę uszkodzeń sieci i przywracanie jej do działania poprzez pomoc w planowaniu niezbędnych działań i zarządzaniu pracownikami serwisu.

Innym przykładem jest oprogramowanie zaprojektowane w celu spełnienia potrzeb przemysłu obróbki blach. Dalej przedstawiamy wybrane funkcjonalności takich aplikacji.

|

OPROGRAMOWANIE W OBRÓBCE BLACH

W tej branży ważnym zadaniem jest na przykład rozmieszczenie detali na arkuszach blach w celu późniejszego ich wycinania lub wykrawania na maszynach CNC (nesting). Celem jest rozlokowanie ich w taki sposób, aby nie zmarnować za dużo materiału. Jego osiągnięcie ułatwia oprogramowanie klasy CAD/CAM.

Aplikacje tego typu korzystają z baz danych formatów arkuszy, które można zamówić oraz tych, będących odpadami pozostałymi po wcześniejszych cięciach, które znajdują się w magazynach zakładu. Na tej podstawie, dla danej partii produktu, program wybiera najlepszy rozmiar. Z oprogramowaniem CAD/CAM tego typu współpracują systemy do zarządzania produkcją.

Wśród typów funkcjonalności takich aplikacji warto wymienić podgląd nestingu oraz wgląd w listę nestingów. Ponadto operator może określić numer arkusza użytego do wykonania danego zlecenia, co pozwala na jego późniejszą identyfikację. Kolejną ważną funkcją jest automatyczna aktualizacja stanu magazynu.

Wykorzystane arkusze są z niego usuwane, podobnie jak te z różnych powodów utracone. Odpady, które będzie można jeszcze wykorzystać w przyszłości, są natomiast dopisywane do bazy danych z zawartością magazynu. Inne ważne funkcje to zmiana kolejności prac lub maszyny, konfigurowanie maszyn, podgląd programów CNC, rozróżnianie statusów realizacji zamówień (prenesting, nesting, w produkcji, zrealizowane) oraz optymalizacja kolejności wykonywania zleceń, na przykład w zależności od zajętości maszyn.

PODSUMOWANIE

Wdrożenie w przedsiębiorstwie produkcyjnym aplikacji takich, jak te wyżej opisane przynosi liczne korzyści. Można mnożyć przykłady branż, w których dzięki oprogramowaniu zmniejsza się koszty dodatkowe, zwiększa wydajność produkcji, zwrot z inwestycji i wskaźnik rotacji zapasów, skraca się czas dostaw, eliminuje marnotrawstwo zgodnie z koncepcją produkcji lean, a w rezultacie zwiększa się zysk.

Wdrożenie w przedsiębiorstwie produkcyjnym aplikacji takich, jak te wyżej opisane przynosi liczne korzyści. Można mnożyć przykłady branż, w których dzięki oprogramowaniu zmniejsza się koszty dodatkowe, zwiększa wydajność produkcji, zwrot z inwestycji i wskaźnik rotacji zapasów, skraca się czas dostaw, eliminuje marnotrawstwo zgodnie z koncepcją produkcji lean, a w rezultacie zwiększa się zysk.

Na przykład w branży górniczej oprogramowanie ułatwia planowanie produkcji, tak aby była ona zsynchronizowana z harmonogramem dystrybucji surowca. Dzięki temu dostawca unika opóźnień, za które odbiorcy mogliby żądać od niego odszkodowań.

Innym obszarem jest przemysł wydobywczy, na przykład rud, w którym ważną rolę odgrywają aplikacje usprawniające zarządzanie jakością. Jakość surowca ma bowiem wpływ na przebieg dalszych etapów jego przetwarzania. Przykładem jest proces rozdrabiania, którego wydajność w wyniku pogorszenia się jakości rudy maleje. Gdy zmiana właściwości tego surowca zostanie wykryta, można wcześniej odpowiednio przestroić maszyny rozdrabniające. Jest to tańsze niż utrzymywanie zapasów surowca o dobrej jakości, dodawanego w razie potrzeb do tego aktualnie obrabianego.

Wraz z postępem technologii rosną również możliwości oprogramowania dla przemysłu. W ramce przedstawiamy to na przykładzie wpływu, jaki wywarło na nie upowszechnienie się urządzeń mobilnych i perspektyw związanych z powstaniem Internetu Rzeczy.

Monika Jaworowska

Tomasz Papaj

Tomasz Papaj

Tomasz Cwołek

Tomasz Cwołek