STEROWANIE SIŁOWNIKAMI HYDRAULICZNYMI

Wspólną zaletą siłowników zasilanych sprężonym powietrzem i hydraulicznych jest możliwość płynnej regulacji prędkości liniowej i siły. Pierwszą wielkość zmienia się, regulując natężenie przepływu medium roboczego, natomiast drugą zmieniając jego ciśnienie.

Jeśli chodzi o regulację prędkości tłoka, to można ją zrealizować na dwa sposoby, przez sterowanie dławieniowe (oporowe) albo sterowanie wyporowe (objętościowe). W pierwszym wykorzystuje się pompy o stałej wydajności współpracujące z zaworami regulującymi natężenie przepływu czynnika roboczego.

W przypadku siłowników hydraulicznych część cieczy hydraulicznej jest zwracana do specjalnego zbiornika, przez co energia zawarta w tym medium jest tracona. Dlatego zwykle ten typ regulacji nie znajduje zastosowania w przypadku napędów dużej mocy i ciągłym trybie pracy.

Zawór dławiący jest umieszczany na wejściu albo na wyjściu siłownika. Układy sterowania dławieniowego dzieli się także na szeregowe i równoległe. W drugich zawór dławiący umieszcza się w obwodzie bocznikującym pompę.

W układach regulacji wyporowej korzysta się z pomp o zmiennej wydajności. W tym przypadku do siłownika dociera cały wytworzony strumień medium roboczego, dzięki czemu nie występują straty energii charakterystyczne dla sterowania dławieniowego.

Siłowniki hydrauliczne, jak i zresztą wszystkie inne, wymagają regularnej inspekcji. Czasem też, w reakcji na nieprawidłowe działanie albo w razie wykrycia oznak zbliżającej się awarii, na przykład wycieku cieczy roboczej, należy sprawdzić stan ich wewnętrznych komponentów. W ramce wyjaśniamy, na co trzeba wówczas koniecznie zwrócić uwagę.

Inspekcja siłowników hydraulicznychSiłowniki hydrauliczne wymagają regularnej inspekcji. Czasem też, w reakcji na nieprawidłowe działanie albo w razie wykrycia oznak zbliżającej się awarii, na przykład wycieku cieczy roboczej, należy sprawdzić stan ich wewnętrznych komponentów. Dalej wyjaśniamy, na co trzeba wówczas koniecznie zwrócić uwagę. Zaniepokoić powinny na przykład uszkodzenia powierzchni tłoczyska i jego skrzywienie, które mogą stać się przyczyną wycieku cieczy hydraulicznej. Kolejnym newralgicznym elementem jest dławnica. W tym przypadku należy skontrolować stan uszczelnień i powierzchni stykających się z tłoczyskiem. Oprócz tego trzeba sprawdzić stopień dopasowania tłoczyska i dławnicy oraz płynność ruchu przy wysuwaniu go z niej. Powinno się sprawdzić umocowanie dławnicy w cylindrze. Jeżeli okaże się, że jest zbyt luźne, może to oznaczać, że tuleja siłownika uległa zniekształceniu. Przeoczenie tego defektu wcześniej, czy później doprowadzi do wycieku medium roboczego. Stan powierzchni i uszczelnień należy również skontrolować w przypadku tłoka. Podobnie jak w zespole tłoczysko-dławnica trzeba sprawdzić dopasowanie tłoka do cylindra oraz płynność jego ruchu w tulei siłownika. Uwagę powinny zwrócić nadmierne odkształcenia cylindra, wykraczające poza te, które można zaliczyć do śladów wynikających z normalnej eksploatacji tego elementu. Na koniec porada praktyczna. Jeżeli okaże się, że wymienić trzeba uszczelki w jednym elemencie - na przykład w tłoku albo w dławicy - od razu warto zdecydować się na ten sam krok w przypadku drugiego z tych komponentów. Taka zapobiegliwość wiele nie kosztuje, a dzięki temu można sobie zaoszczędzić wysiłku przy ponownym demontażu siłownika. Przezorność jest również zalecana w przypadku zespołu siłowników - jeżeli w jednym z nich wystąpi problem nieszczelności, warto rozważyć wymianę uszczelek od razu we wszystkich. |

SIŁOWNIKI ELEKTRYCZNE

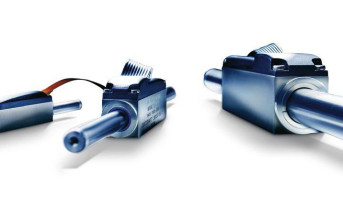

W tytułowych siłownikach ruch obrotowy zostaje zamieniony na ruch prostoliniowy. Najważniejsze komponenty tych urządzeń to: silnik elektryczny, przekładnia, śruba napędowa, nakrętka napędowa i tłok. Zasada działania siłowników tego typu jest następująca: silnik elektryczny za pośrednictwem przekładni wprawia w ruch obrotowy śrubę, po której przesuwa się nakrętka, poruszając przy tym przymocowanym do niej tłokiem.

W siłownikach elektrycznych, w zależności od wymagań stawianych napędowi, wykorzystuje się śruby różnych typów. Najpopularniejsze są trzy ich rodzaje: kulowe, trapezowe i wałeczkowe.

Śruby kulowe zbudowane są z wrzeciona z gwintem kulowym oraz nakrętki, w której umieszczone są kulki. Dzieli się je na: szlifowane, walcowane i wiórkowane. Śruby tego typu mają wiele zalet.

Do najważniejszych z nich zalicza się: dokładność pracy, małe tarcie, małe opory toczenia, dużą sztywność, dużą sprawność, wytrzymałość na duże obciążenia, spokojny bieg, minimalny luz osiowy, a nawet w pewnych wykonaniach bezluzowość i wymóg małego momentu napędowego. Śruby kulowe sprawdzają się również w napędach, od których oczekuje się długotrwałej pracy z dużą prędkością i dużym przyspieszeniem. Wymagają jednak wyposażenia siłownika w hamulec.