JAK CZĘSTO SMAROWAĆ SIŁOWNIKI?

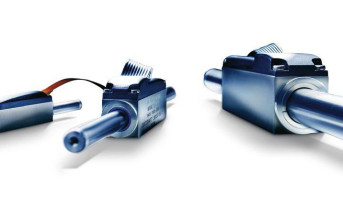

Producenci siłowników w pakiecie z tymi urządzeniami oferują zintegrowane z nimi wyposażenie dodatkowe. Przykładem są sensory siły wbudowane w końcówkę roboczą razem z układem przetwarzania ich sygnału wyjściowego do postaci zestandaryzowanej. Poza tym siłowniki wyposaża się w czujniki położenia oraz wyłączniki krańcowe, pozwalające zatrzymać siłownik w określonej pozycji przez odłączenie napędzającego go silnika od zasilania.

W karcie katalogowej siłownika można też zwykle sprawdzić, czy szacowany czas eksploatacji jest wystarczający. Należy jednak pamiętać, że parametr ten, wyrażany często liczbą kilometrów albo liczbą możliwych cykli roboczych, podawany jest przy założeniach wyidealizowanych warunków pracy siłownika (smarowanie zgodnie z zaleceniami, brak zanieczyszczeń, nieprzegrzewanie się śrub ani łożysk, brak nadmiernych obciążeń i równoczesnego przekraczania kilku parametrów granicznych, na przykład maksymalnej prędkości i siły nacisku).

Ważną informacją praktyczną, jaką w dokumentacji siłowników zamieszczają ich producenci, jest częstość smarowania. Przeważnie parametr ten jest wyrażany liczbą kilometrów i podawany dla określonych warunków.

W związku z tym trzeba uwzględnić to, że wszelkie niekorzystne czynniki (nadmierne obciążenie, duża prędkość, drgania i wstrząsy) mogą przyczynić się do tego, że siłownik wymagać będzie częstszego smarowania.

Z drugiej strony, jeśli pracuje on poniżej znamionowych parametrów, można zaryzykować rzadsze wykonywanie tej czynności. Trzeba również pamiętać o tym, aby nawet jeśli przesuw siłownika jest krótszy, niż zalecany przez producenta okres smarowania, przynajmniej raz w roku warto go nasmarować, podobnie jak wówczas, kiedy jest on przez dłuższy czas nieużywany.

ACOPOStrak - System transportowy firmy B&R

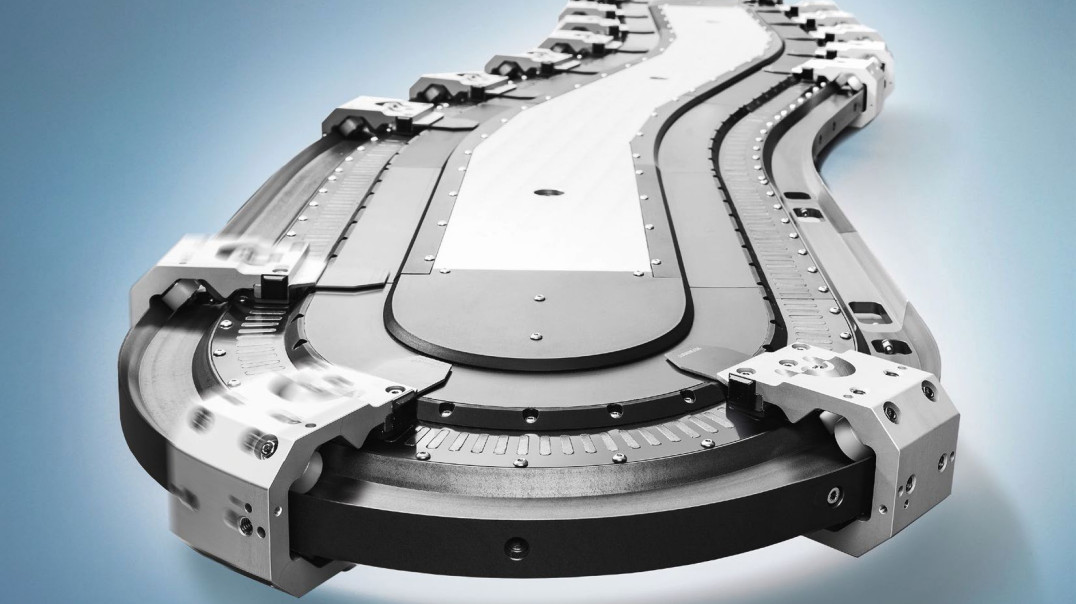

System ACOPOStrak składa się z modułów z napędem w postaci silnika liniowego. Tory ruchu można w jego przypadku budować z segmentów czterech typów: prostego, zakrzywionego pod kątem 45° i dwóch modułów wygiętych pod kątem 22,5°, z których jeden jest zakrzywiony w prawo, a drugi w lewo. Pozwala to na organizowanie linii o dowolnych kształtach, w tym łączenie i rozdzielanie strumieni produktów. Łatwa jest też rozbudowa toru, co zapewnia dużą skalowalność systemu.

System ACOPOStrak składa się z modułów z napędem w postaci silnika liniowego. Tory ruchu można w jego przypadku budować z segmentów czterech typów: prostego, zakrzywionego pod kątem 45° i dwóch modułów wygiętych pod kątem 22,5°, z których jeden jest zakrzywiony w prawo, a drugi w lewo. Pozwala to na organizowanie linii o dowolnych kształtach, w tym łączenie i rozdzielanie strumieni produktów. Łatwa jest też rozbudowa toru, co zapewnia dużą skalowalność systemu.

Kolejne elementy systemu, jakimi są wózki transportowe, można wymieniać oraz dodawać bardzo szybko, bez specjalistycznych narzędzi - wystarczy po prostu umieścić koła nowego wózka na prowadnicach.

Aby móc tego dokonać bez zatrzymywania systemu, wystarczy rozbudować go o tor serwisowy. Ważnym komponentem systemu ACOPOStrak są również elementy przekierowujące (divertery), które przełączają wózki z jednego toru na inny przy pełnej prędkości.

Aby móc tego dokonać bez zatrzymywania systemu, wystarczy rozbudować go o tor serwisowy. Ważnym komponentem systemu ACOPOStrak są również elementy przekierowujące (divertery), które przełączają wózki z jednego toru na inny przy pełnej prędkości.

Opisywany system transportowy firmy B&R wykonano w obudowie ze stali nierdzewnej. Dzięki temu można go wykorzystać tam, gdzie muszą być spełnione normy higieniczne, na przykład w produkcji spożywczej. W tabeli przedstawiamy najważniejsze parametry użytkowe systemu ACOPOStrak.

| Maksymalna długość toru |

> 100 m |

| Maksymalna liczba przenośników zwrotnych |

> 250 |

| Minimalna wysokość produktu |

50 mm |

| Prędkość |

> 4 m/s |

| Przyspieszenie |

> 50 m/s² |

| Napięcie szyby DC |

60 V |

| Wymiary segmentu |

80 mm × 85 mm |

| Obudowa segmentu |

Stal nierdzewna |

| Certyfikaty |

CE, UL |

| Kierunek montażu |

Dowolny |

|

SILNIKI LINIOWE

W silnikach (napędach) liniowych energia elektryczna z zasilania jest przekształcana bezpośrednio w energię mechaniczną ruchu postępowego obciążenia, nie ma więc w ich przypadku konieczności używania dodatkowych podzespołów, które zamieniałyby ruch obrotowy na ruch liniowy. Jest to powodem licznych zalet tych silników.

Najważniejsze z nich to: możliwość uzyskania dużych prędkości i przyspieszeń, zminimalizowane tarcie, brak luzów oraz strat energii w układzie napędowym wnoszonych zwykle przez takie elementy jak przekładnie, pasy, śruby napędowe itp., duża powtarzalność oraz precyzja ruchów, duża dynamika pracy, długa żywotność oraz cicha praca. W ramce szerzej opisujemy budowę silników liniowych oraz ich pozostałe zalety.

Zbigniew Piątek

Zbigniew Piątek

Beckhoff

- Gdzie stosowane są napędy liniowe?

Wykorzystywane są one w maszynach o dużej wydajności - tam, gdzie klasyczne rozwiązania bazujące na silnikach wieloobrotowych nie są w stanie sprostać wymaganiom dynamiki oraz precyzji ruchu.

Nie są to może produkty pierwszego wyboru, aczkolwiek świadomy klient wie, że jest to jedyne słuszne rozwiązanie. Najczęściej wykorzystuje się je w transporcie wewnątrzmaszynowym, w maszynach pakujących oraz na stanowiskach zrobotyzowanych.

- Jakie są cechy charakterystyczne omawianych napędów? Jakiego wsparcia wymagają klienci?

Jeśli mówimy o cechach charakterystycznych napędów, to warto wymienić: brak elementów zużywających się w silniku, długi czas życia oraz uzyskiwanie dużych prędkości (do 10 m/s przy dynamice 30 g). Istotną cechą jest również bardzo wysoka precyzja ruchu - uzyskiwane mogą być tu dokładności mikrometrowe.

Klienci wymagają od nas wsparcia w doborze, implementacji oraz współtworzeniu aplikacji tak naprawdę na każdej płaszczyźnie - od powstawania koncepcji maszyny do jej uruchomienia.

- Jakie są nowości w branży? Jak wygląda krajowy dystrybucji omawianych produktów?

Każdy producent układów typu motion ma rozwiązania w tym zakresie. Dominują głównie producenci zachodni oraz dalekowschodni. Jeśli chodzi o przyszłe kierunki rozwoju, to mówimy tu nie o rewolucji, a raczej o ewolucji związanej z rozwojem i rozszerzaniem skali stosowania napędów.

Mówiąc o rozwoju rynku i technologii, nie możemy pominąć rozwiązania XTS (eXtended Transport System), której byliśmy prekursorem. Łączy ono cechy serwosilników liniowych z silnikami wieloobrotowymi. Daje to swobodę w kreowaniu ruchu, transportu wewnątrz maszyny oraz możliwość wyboru dowolnego kształtu opakowania bez konieczności mechanicznego przezbrajania maszyny.

|