CO MOŻNA ZMIERZYĆ SPEKTROFOTOMETREM?

Kolor piwa jest jego ważną cechą, gdyż ma wpływ na pierwsze wrażenie, jakie ten napój wywiera na spożywającym. Często też to barwa decyduje o jego przynależności do danego gatunku. Mierzy się ją badając stopień pochłaniania promieniowania o długości fali 430 nm. Po jego przemnożeniu przez współczynnik podany w normie uzyskuje się wartość przypisaną konkretnemu kolorowi na zestandaryzowanej skali.

Źródłem goryczki, która wpływa na smak piwa, są związki zawarte w chmielu. Aby zmierzyć jej zawartość, najpierw gorycz ekstrahuje się, a następnie mierzy się jej absorpcję promieniowania o długości fali 275 nm. Smak piwa zależy też od zawartości izo-α- i β-kwasów. Określa się je badając wyekstrahowaną gorycz pod kątem pochłaniania promieniowania o długości fali 255 nm i 360 nm.

Stężenie wolnego azotu aminowego charakteryzuje przebieg procesu fermentacji - za niskie wskazuje na zbyt powolną lub niepełną, za duże może pogorszyć smak lub doprowadzić do skażenia mikrobiologicznego piwa. Ocenia się je na podstawie stopnia absorpcji próbki z odczynnikiem naświetlonej promieniowaniem o długości fali 570 nm. Polifenole z kolei mają wpływ na barwę, mętność, smak, pienienie i stabilność fizyczno-chemiczną piwa.

Do badania stężenia tych związków wykorzystuje się promieniowanie o długości fali 600 nm. Smak piwa pogarsza też nadmierna zawartość diketonów wicynalnych będących produktem metabolizmu drożdży. Określa się ją, naświetlając próbkę promieniowaniem o długości fali 335 nm. Związki redukujące, które wytwarzają się w procesie produkcji, negatywnie wpływając na jakość piwa, wykrywa się, wykorzystując promieniowanie o długości fali 520 nm.

Przeciek w nalewarceW pewnej fabryce produkującej soki warzywne w ramach modernizacji linii butelkowania kupiono nową nalewarkę przelewową. Zastąpiła wyeksploatowaną maszynę, która została zakupiona kilka lat wcześniej i była dostrajana przez inżynierów już niepracujących w tym przedsiębiorstwie. W związku z tym, gdy okazało się, że po uruchomieniu nowego urządzenia napotkano problemy, nowi pracownicy, którzy wcześniej nie programowali nalewarek tego typu, musieli je rozwiązać metodą prób i błędów. Jednym z nich był wyciek napojów, który zaobserwowano w czasie ich nalewania do butelek. Oprócz tego, że wiązał się ze stratami produktu, był źródłem zanieczyszczeń linii produkcyjnej, niedopuszczalnych w związku z ostrymi wymogami higienicznymi ich dotyczącymi. W związku z tym, że nalewarka została dopiero co kupiona od razu można było wykluczyć jako powód przecieku uszkodzenie albo zużycie się uszczelnień głowicy napełniającej. W przypadku dłużej eksploatowanej maszyny należałoby ich stan skontrolować w pierwszej kolejności. Po konsultacji z producentem nalewarki postanowiono sprawdzić, czy głębokość zanurzenia głowicy napełniającej w opakowaniu jest optymalna. Do wycieku dochodzi zwykle, jeśli wnika zbyt płytko, nie uszczelniając butelki. Trzeba jednocześnie uważać, żeby nie przesadzić w drugą stronę - skutkiem zbyt głębokiego zanurzenia głowicy jest nie tylko wyciek, ale też, będące jego bezpośrednią przyczyną, uszkodzenie otworu butelki. Niestety, chociaż wreszcie udało się ustalić, jak się wydawało, optymalną głębokość zanurzenia dla płynu testowego, po uruchomieniu serii próbnej produkt docelowy, czyli sok warzywny, w dalszym ciągu wyciekał. Ostatecznie okazało się, że typ napoju oraz opakowania wymaga, żeby pod koniec napełniania pompa zwalniała obroty. W przeciwnym razie uszczelnienie nie wytrzymuje ciśnienia, które się wówczas wytwarza i zaczyna przeciekać. Po wprowadzaniu odpowiednich poprawek w programie sterującym nalewarką problem uznano za rozwiązany. |

KONTROLA JAKOŚCI W OPAKOWANIACH I INLINE

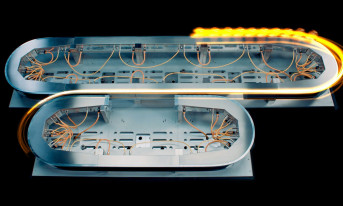

Jeśli próbki produktu nie spełniają wymagań jakościowych, partia, z której pochodzą, nie trafia do sprzedaży. W laboratorium sprawdzeniu poddaje się także już zapakowane produkty. Badania tego typu przeprowadza się w specjalnych analizatorach z przebijakami pozwalającymi na dokonywanie pomiaru bezpośrednio w napełnionym napojem opakowaniu. Ponieważ nie jest wymagane pobranie ani przygotowanie materiału do badań, analiza wykonana w butelce albo w puszcze z zachowaniem szczelności opakowania ma wiele zalet.

Przede wszystkim jest dokładniejsza, gdyż nie ma możliwości zanieczyszczenia próbek i mniej czasochłonna. Dzięki temu, że w przyrządach tego typu kluczowe zadania - przebijanie zakrętki, pobieranie napoju, a jeżeli wymaga tego jego specyfika, też potrząsanie nim, są zautomatyzowane, wpływ operatora na wyniki pomiarów jest znikomy. Są zatem wiarygodne i powtarzalne.

Wybierając taki sprzęt, należy sprawdzić, czy typ opakowań i ich zamknięć, do których nakłuwacze zostały przystosowane odpowiada tym, w które będą pakowane sprawdzane napoje. Warto również zwrócić uwagę na dodatkowe rozwiązania, które usprawniają korzystanie z urządzenia. Przydatne jest na przykład wskazanie miejsca do ustawienia opakowania za pomocą wyświetlanej laserowo siatki znaczników.

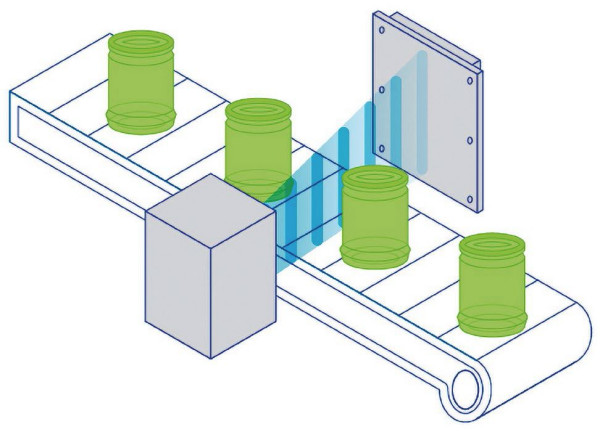

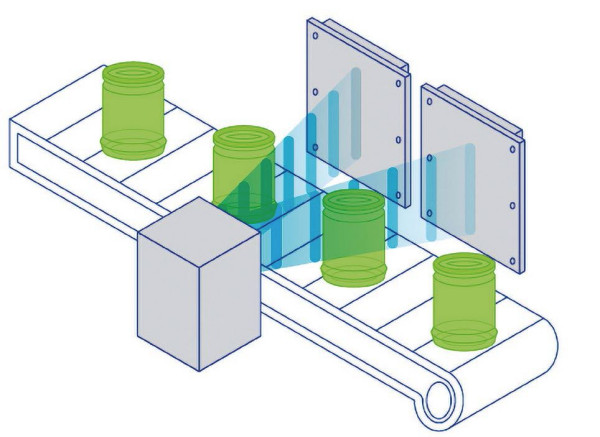

Oprócz kontroli jakości offline przeprowadza się też pomiary inline. Realizuje się je zazwyczaj w ramach zautomatyzowanych stanowisk analiz napojów, o które uzupełnia się linie ich rozlewania. Takie rozwiązanie ma ważną zaletę - pozwala uniknąć strat surowców, gdyż w razie wystąpienia odchyleń jakości produktów od przyjętego standardu można szybko zareagować, wprowadzając poprawki w ustawieniach maszyn albo usuwając inne przyczyny problemu.