JAK DZIAŁA NALEWARKA PRZELEWOWA?

Nalewarki przelewowe zaliczane są do kategorii maszyn napełniających wszystkie opakowania do jednakowego poziomu. Urządzenia tego typu są wyposażone w specjalną dyszą, przez którą płyn wpływa do butelki, a gdy przekroczy zadany poziom jego nadmiar jest zwracany do zbiornika.

Zapewnienie takiego samego poziomu napoju jest z jednej strony wizerunkowo opłacalne, ponieważ klient, nie musząc przebierać między butelkami na półce, nie będzie podejrzewał producenta o oszustwo. Z drugiej jednak strony utrzymanie jednakowego poziomu, jeżeli opakowania znacząco różnią się pojemnościami, może się wiązać ze stratami produktu na „dolewki”, których nie sposób wliczyć w cenę podawaną dla ilości zadeklarowanej na etykiecie, a nie rzeczywistej.

Warto na koniec wspomnieć o ważnej zalecie nalewarek przelewowych wynikającej z ich konstrukcji, dzięki której rozwiązanie pewnego problemu nie wymaga stosowania środków dodatkowych. Chodzi o pienienie się produktu. Jeśli w czasie nalewania piana zgromadzi się w nadmiernej ilości, po jej opadnięciu widoczny poziom zapełnienia opakowania się obniży. W przypadku nalewarek przelewowych wystarczy trochę przedłużyć czas nalewania płynu, żeby sam wyparł on pianę z butelki.

KONTROLA JAKOŚCI SZKLANYCH OPAKOWAŃ

Kontroli jakości poddawane są również opakowania z napojami. Monitorowane są na przykład: szczelność zamknięcia oraz poziom napełnienia. Oprócz tego muszą być sprawdzane pod kątem obecności zanieczyszczeń. Jednym z trudniejszych zadań w tym zakresie jest wykrycie szklanych drobin w szklanych opakowaniach. Na ciała obce tego typu konsumenci są szczególnie wyczuleni z powodu poważnego zagrożenia dla zdrowia, jakie szkło stanowi w razie jego połknięcia.

W przypadku przeoczenia, jeżeli już po wprowadzeniu napoju do sprzedaży ktoś znajdzie w nim szklane drobiny albo ucierpi z powodu ich spożycia, producent powinien się liczyć z poważnymi konsekwencjami, w tym stratami w wyniku wycofania feralnej partii ze sprzedaży, wypłatami odszkodowań poszkodowanym oraz utratą dobrej reputacji.

Zanieczyszczenia napoju szkłem niestety nie można wykluczyć nawet w obrębie najnowocześniejszych linii rozlewniczych z powodu specyfiki tego materiału, który łatwo pęka, odpryskuje i kruszy się na przykład pod wpływem wibracji przenośnika, uderzenia głowicy napełniającej w szyjkę butelki albo zbyt mocnego zakręcenia nakrętki.

W kontroli jakości pod kątem obecności tego typu zanieczyszczeń spopularyzowały się systemy inspekcji rentgenowskiej. Wykrycie szkła tą metodą nie jest niestety łatwym zadaniem z kilku powodów, co wyjaśniamy w ramce. Dalej przedstawiamy przykładowe konfiguracje systemów kontroli jakości RTG.

KONFIGURACJE SYSTEMÓW INSPEKCJI

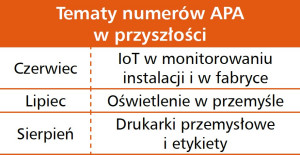

W inspekcji rentgenowskiej butelek ze szkła pod kątem występowania szklanych zanieczyszczeń dobrze sprawdza się układ jak na rysunku 1, ze źródłem i detektorem promieniowania umieszczonymi po przeciwnych stronach przenośnika, którym transportowane są opakowania. Zwykle lepsze efekty uzyskuje się w przypadku butelek wyższych, niż szerszych. W tego typu konfiguracji niezauważone mogą jednak pozostać drobiny przy dnie i te pod wieczkiem.

Większą dokładność zapewnia układ jak na rysunku 2, składający się z jednego źródła emitującego dwa promienie pod kątem i dwóch detektorów je odbierających. W rezultacie każde opakowania zostaje prześwietlone dwukrotnie. Uzyskane w taki sposób obrazy rentgenowskie ukazują daną butelkę z różnych stron, dzięki czemu prawdopodobieństwo wykrycia niepożądanych szklanych drobin jest większe. Jeszcze lepsze wyniki można uzyskać, korzystając z kombinacji układów z rysunku 1 i 2.

Monika Jaworowska