Higieniczny sprzęt i wyposażenie

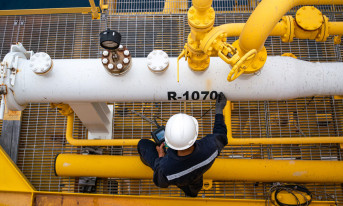

Źródłem niebezpiecznych zarazków może się też stać sam sprzęt produkcyjny. Żeby temu zapobiec, musi on być właściwie zaprojektowany i wykonany. Przede wszystkim zapewnić trzeba możliwość jego skutecznego czyszczenia. Musi być zatem skonstruowany w taki sposób, żeby łatwo było go rozmontować, jeśli wymaga tego jego umycie. Nie powinien wchłaniać bakterii, umożliwiać im przeżycia ani namnażania się na nim ani na produkcie. W tym celu powierzchnie wygładza się i unika wszelkich zagłębień, w których bakterie mogłyby się rozwijać i/albo przetrwać proces czyszczenia. Im więcej wypukłych i pochylonych powierzchni, które ułatwią spływanie płynów oraz zaokrąglonych rogów, tym dla higieny produkcji lepiej. Ponadto zamiast pustych w środku preferowane są wypełnione elementy konstrukcyjne. Tabliczki, wsporniki, zaślepki, lepiej, gdy są trwale przymocowane do podłoża, a nie tylko przykręcone śrubami. Zamiast łączenia elementów lepsze są konstrukcje jednolite (bezspawowe). Przykładem są korpusy zaworów higienicznych wykonywane z jednego odlewu.

Materiały konstrukcyjne powinny być nietoksyczne dla produktu i odporne na środki chemiczne, które będą używane do ich mycia i sposób, w jaki będzie ono wykonywane. Powinny być: łatwo zmywalne, odporne na korozję, wytrzymałe mechanicznie. Wymóg odporności na korozję spełnia stal nierdzewna. Z niej na potrzeby zakładów mięsnych wykonuje się m.in. stoły robocze, haki do mięsa (przynajmniej ich części stykające się z mięsem), ostrza noży, pił, tasaków i siekier oraz części maszyn specjalistycznych, na przykład maszynek do mięsa, nadziewarek do kiełbas. Poza tym niezalecane są elementy malowane, gdyż powłoki farby mogą z czasem pękać i się kruszyć, przykładowo podczas ich szorowania. W przenośnikach nie należy z kolei korzystać z taśm wykonanych z materiałów, gdyż tkaniny łatwo wchłaniają wilgoć. W ramce przedstawiamy przykłady komponentów systemów automatyki w wykonaniu higienicznym.

Komponenty higieniczneZawory pneumatyczne o higienicznej i modułowej konstrukcji. Wewnętrzny korpus wykonany z jednego kawałka metalu. Chropowatość powierzchni Ra ≤ 0,8 μm. Podwójne uszczelnienie wargowe zapewnia ochronę przed skażeniem bakteryjnym. Zakres temperatur: od –10°C do +140°C, maks. ciśnienie produktu: 1000 kPa. www.pepesolec.pl Części stalowe mające kontakt z produktem: stal nierdzewna, pozostałe elementy stalowe: stal kwasoodporna, wykończenie: półmat, uszczelki mające kontakt z produktem: guma EPDM. Możliwość mycia w systemie CIP. Zakres ciśnień: 5–10 barów, wydajność: do 500 m³/h, zakres temperatur: od –10°C do +140°C. www.pepesolec.pl Do pomiarów w branży spożywczej, farmaceutycznej i kosmetycznej. Zakres pomiarowy: do +250°C, rodzaj rezystora: Pt100 lub Pt1000, materiał osłony: stal 1H18N9T, przewód łączeniowy: izolacja teflon-silikon (standard), układ połączeń: 2-, 3- lub 4-przewodowy. www.apar.pl Długość czujnika: 120 mm, możliwość sterylizacji: tak, możliwość autoklawowania: tak, elektrolit: żel, zakres pH: 0–14 pH, zakres temperatury próbki (metryczny): od 0 do +80°C, czujnik temperatury: Pt100. www.mt.com |

Czym są HACCP i GMP/GHP?

Niedochowanie standardów higieny w produkcji odbija się niekorzystnie na jakości wyrobów, a w konsekwencji na reputacji producenta. Chęć uniknięcia tego jest zatem ważnym powodem do ich przestrzegania. W branżach takich, jak spożywcza, kosmetyczna czy produkcji leków, skażenie / zanieczyszczenie produktów może jednak, co gorsza, zagrozić zdrowiu i życiu konsumentów. Dlatego dbałość o higienę produkcji nie powinna zależeć wyłącznie od dobrej woli producenta, w związku z czym jest narzucana odgórnie.

Przykładowo dla przedsiębiorstw spożywczych obowiązkowe jest wdrażanie systemu HACCP (Hazard Analysis and Critical Control Point), czyli analizy zagrożeń oraz krytycznych punktów kontroli. Jego głównym założeniem jest detekcja oraz usuwanie zagrożeń w miejscu i czasie ich powstania. W tym celu należy przeanalizować proces produkcyjny, określając dla każdego z jego etapów prawdopodobne zagrożenia różnego typu (m.in. chemiczne, biologiczne). Na tej podstawie można wskazać newralgiczne miejsca, urządzenia, surowce czy zadania produkcyjne, wymagające większej uwagi oraz ściślejszej kontroli. Najlepiej wyjaśnić to na przykładzie, dlatego w ramce przedstawiamy prawdopodobne, zalecane krytyczne punkty kontroli w procesie produkcji gotowanej peklowanej szynki.

Wprowadzenie systemu HACCP poprzedzone jest wdrożeniem zasad GMP (Good Manufacturing Practice) oraz GHP (Good Hygiene Practice). Dobra praktyka produkcyjna GMP oraz dobra praktyka higieniczna GHP dotyczą różnych aspektów produkcji żywności, w tym surowców, warunków wytwarzania, procesów technologicznych, wyposażenia oraz budynków, przedstawionych wcześniej.

Krytyczne punkty kontroli (HACCP) w produkcji gotowanej peklowanej szynkiPierwszym punktem jest odbiór surowca – w tym przypadku udźców wieprzowych bez kopyt. Na tym etapie mogą wystąpić zagrożenia o charakterze fizycznym, chemicznym oraz biologicznym, dlatego kontrolować należy barwę, zapach mięsa i jego pH. Trzeba również sprawdzić, czy nie występują widoczne wady na powierzchni mięsa, tłuszczu, skóry. Kontrolę przeprowadza się zwykle wyrywkowo, pobierając próbki. W razie wykrycia drobnych zanieczyszczeń / skaz można je usunąć, odcinając dany kawałek. W razie większych wad nie należy przyjmować surowca. Warunkiem koniecznym do akceptacji dostawy jest także oczywiście świadectwo stanu sanitarnego oraz pochodzenia mięsa. Kolejnym newralgicznym punktem jest przechowywanie mięsa w chłodni odbiorczej. Na tym etapie można się spodziewać wystąpienia zagrożenia biologicznego, jeśli nie jest utrzymywana odpowiednio niska temperatura. W razie dużych odchyleń od wartości bezpiecznej zalecane jest zutylizowanie danej partii mięsa. Ewentualnie można rozważyć jego wykorzystanie do produkcji wyrobów nieprzeznaczonych do spożycia przez ludzi (na przykład karm dla zwierząt). Zagrożenia o charakterze biologicznym występują także na etapie cięcia, trybowania, okrawania mięsa. W tym przypadku należy kontrolować temperaturę pomieszczeń i sprawdzać mięso pod kątem występowania na nim niepożądanych skaz. W kolejnym kroku powinno się monitorować jakość niemięsnych składników wyrobu. Przykładowo zawartość azotynów w soli peklującej nie powinna przekraczać określonej wartości (trzeba to kontrolować w razie sporządzania mieszanki przez operatora). Sól i inne przyprawy nie mogą być zanieczyszczone. Muszą być też przechowywane w odpowiednich warunkach, żeby się nie zepsuły. Na etapie przygotowania i wstrzykiwania solanki peklującej monitorować należy jej temperaturę. Odchyłki temperatury otoczenia stanowią największe zagrożenie w kolejnym kroku polegającym na uplastycznianiu mięsa. Na etapie pakowania trzeba sprawdzić osłonki pod kątem czystości i szczelności. Podczas gotowania najważniejsze jest osiągnięcie wymaganej temperatury (mięsa oraz wody), podobnie jak podczas schładzania, a następnie przechowywania w chłodniach. Duże odchyłki tej wielkości stanowią zagrożenie biologiczne, sprzyjając rozwojowi mikroorganizmów. |

Wysoka czystość w przemyśle

W pewnych gałęziach przemysłu opisane dotychczas rozwiązania techniczne oraz procedury nie są wystarczające do uzyskania wymaganego stopnia czystości. Ten ostatni jest wymuszany przez specyfikę produktu, która wymaga, żeby nie tylko generalnie nie dopuszczać do rozwijania się drobnoustrojów, ale żeby eliminować wszelkie zanieczyszczenia powietrza o rozmiarach rzędu mikrometrów–nanometrów. Jest to konieczne m.in. w: przemyśle farmaceutycznym, produkcji elementów optycznych, branżach wykorzystujących nanotechnologię i biotechnologię. Sztandarowym przykładem jest również przemysł elektroniczny. W tym przypadku drobiny o średnicy rzędu mikrometrów–nanometrów okazują się bowiem większe, niż rozdzielczość procesów produkcyjnych. W efekcie cząstki, na przykład ludzkie włosy o grubości typowo około 100 μm, bakterie, z których najmniejsza znana ma średnicę około 400 nm, czy wirusy o średnicy zwykle w zakresie 20‒400 nm, które zanieczyszczą fotomaskę w procesie fotolitografii, stają się problemem. Wynika to stąd, że będąc większą od pojedynczego elementu elektronicznego, nawet jedna taka drobina/mikroorganizm, biorąc pod uwagę gęstość upakowania układów scalonych, może jednocześnie zniszczyć miliony podzespołów. W związku z tym, jeżeli wymagana jest ekstremalnie wysoka czystość produkcji, korzysta się z wydzielonych pomieszczeń – cleanroomów, w których stosuje się specjalne rozwiązania techniczne i procedury postępowania pozwalające taki poziom sterylności osiągnąć i utrzymać.

Na czym polega mycie CIP/SIP?Podobnie jak w przypadku ludzi, również w zakresie sprzętu produkcyjnego mycie i dezynfekcja są kluczowe dla utrzymania wysokiego poziomu higieny. W przypadku rozbudowanych instalacji te czynności zwykle automatyzuje się w ramach procesów CIP (Cleaning in Place) oraz SIP (Sterilisation in Place). Mycie i sterylizacja na miejscu polegają na spłukiwaniu wnętrza wyposażenia linii produkcyjnej (głównie zbiorników, rurociągów, pomp) w przerwach pomiędzy kolejnymi jej uruchomieniami, bez konieczności rozmontowywania elementów ani wprowadzania do ich wnętrza urządzeń czyszczących, ani wchodzenia do nich (dotyczy to dużych zbiorników jak m.in. mieszalniki). W systemach CIP i SIP jest to realizowane przez wymuszenie przepływu środków myjących i odkażających przez te urządzenia i obiekty, a potem ich powrót do głównego zasobnika. Przykładowa sekwencja CIP Sekwencja czyszczenia może być różna w zależności od typu instalacji, można w niej jednak wyróżnić kilka stałych etapów. Pierwszym jest z reguły wstępne płukanie wodą. Potem przez obiekt przepływa roztwór zasadowy, który rozkłada białka i tłuszcze. Jeżeli jest to wymagane, następnym etapem jest przepłukanie obiektu roztworem kwasowym. Ten neutralizuje resztki roztworu zasadowego, zapobiega tworzeniu się osadów, przyspiesza wysychanie oraz hamuje rozwój bakterii. Wcześniej jednak konieczne może być dodatkowe spłukanie zbiornika zimną/gorącą wodą. Z reguły bezpośrednio przed uruchomieniem produkcji przeprowadza się jeszcze dezynfekcję. Zalety CIP/SIP Mycie i sterylizacja na miejscu mają wiele zalet. Przede wszystkim skracają czas przestoju linii technologicznej o czas potrzebny do rozłożenia jej wyposażenia na części, a potem jego złożenie. Ponadto personel ma ograniczony kontakt z substancjami dla niego niebezpiecznymi. Dokładniej i w sposób powtarzalny można w ten sposób wyczyścić i zdezynfekować miejsca trudno dostępne. Zaletą metod CIP/SIP jest też lepsza kontrola zużycia wody i środków myjących/odkażających. Te ostatnie można dodatkowo poddać recyklingowi. Zmniejsza to koszty. |