Serwonapędy składają się z następujących komponentów – silnika, serwowzmacniacza (napędu), sterownika i elementu sprzężenia zwrotnego, którym przeważnie jest enkoder. Sterownik i napęd współpracują ze sobą, aby wyznaczyć nastawy silnika – za to zazwyczaj odpowiada sterownik, a następnie zgodnie z nimi go wysterować, co jest zadaniem serwowzmacniacza.

Dokładniej rolą napędu jest wzmocnienie sygnału sterującego (wartości zadanej), który jest dostępny na wyjściu sterownika, do wartości wymaganej do zasilenia silnika. Za ostatnie w serwowzmacniaczu odpowiada przemiennik częstotliwości. W tej sekcji napędu przemienne napięcie wejściowe jest najpierw prostowane w mostku diodowym, a następnie wygładzane i przekształcane w falowniku w napięcie przemienne o zmiennej amplitudzie oraz częstotliwości, zasilające silnik.

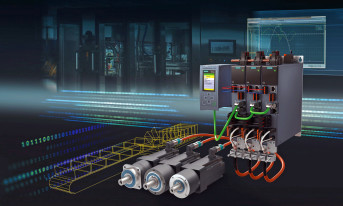

Chociaż podział na zadania jest w serwonapędach wyraźny, producenci dążą do integrowania ich komponentów, łącząc na przykład funkcjonalność sterownika i napędu, oferując silniki z napędem czy zestawy: silnik z enkoderem, napędem, sterownikiem. Takie podejście zapewnia kompaktowość oraz ułatwia wybór. Z drugiej strony, dzięki różnorodności oferty dostawców serwonapędów, projektanci systemów sterowania ruchem zyskują większą dowolność w ich konfigurowaniu.

Systemy scentralizowane i rozproszone

Przykładowo popularna jest architektura scentralizowana, w której sterownik i serwowzmacniacze umieszczone są w szafie sterowniczej znajdującej się w odległości od silników. Te łączą się z szafą dwoma kablami – zasilającym oraz doprowadzającym sygnał sprzężenia zwrotnego. Decydując się na tę konfigurację, trzeba się zatem liczyć z komplikacjami w zakresie prowadzenia okablowania i wysokimi wymaganiami pod względem rozmiarów i chłodzenia szafy sterowniczej w razie, gdy system sterowania ruchem jest rozbudowany. Alternatywą jest architektura zdecentralizowana.

W tym przypadku serwowzmacniacze umieszcza się bliżej sterowanej maszyny. W systemach rozproszonych zwykle obliczenia trajektorii ruchu, o ile nie jest wymagane skoordynowanie wielu osi ruchu, są przeprowadzane lokalnie w napędzie. W takiej konfiguracji prowadzenie okablowania jest uproszczone, z czym wiąże się także większa niezawodność (mniej złączy, krótsze kable), a chłodzenie mniejszych szaf sterowniczych jest tańsze. Niestety nie zawsze możliwe jest umieszczenie napędów w pobliżu silników, na przykład gdy panują tam trudne warunki, jak wysoka temperatura lub dostępna przestrzeń jest ograniczona. W rozproszonych systemach korzysta się też z serwonapędów w postaci zintegrowanego zestawu silnik–napęd. Wprawdzie ich ograniczeniem jest mniejsza moc ze względu na konieczność ochrony układów elektronicznych serwowzmacniacza przed przegrzaniem, lecz z drugiej strony kompaktowość i modułowość to ich ważne zalety z punktu widzenia projektantów maszyn. Dalej podpowiadamy, na co warto zwrócić uwagę, kompletując serwonapędy i wybierając zintegrowane zestawy.