Sprzężenie zwrotne

To, co wyróżnia serwonapędy, to praca w zamkniętej pętli sterowania ze sprzężeniem zwrotnym. W związku z tym wymagany jest element pomiarowy, który będzie mierzył wartość danej wielkości, porównywaną z wartością zadaną w celu obliczenia błędu i wyznaczenia na jej podstawie sygnału sterującego. Tym może być czujnik Halla, resolwer albo enkoder, przy czym najpopularniejsze są przetworniki ostatniego typu (patrz: ramka). Niezależnie jednak od tego, jaki rodzaj sensora jest wykorzystywany, serwowzmacniacz musi być z nim kompatybilny, żeby odebrać i przetworzyć jego sygnał, jeżeli odpowiada za to zamiast sterownika.

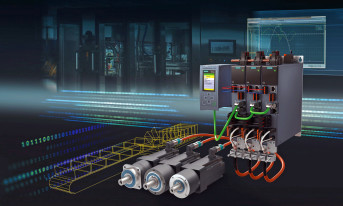

Serwonapędy są wykorzystywane, gdy wymagana jest regulacja położenia, prędkości albo momentu obrotowego – ten ostatni jest najczęściej kontrolowanym parametrem silnika albo różnych kombinacji tych trzech wielkości. Wymagana jest więc realizacja odpowiednich pętli sterowania, które pozwolą na ich monitorowanie oraz korygowanie.

Czym się różni resolwer od enkoderaElementem pomiarowym w pętli sprzężenia zwrotnego w serwonapędach mogą być przetworniki ruchu różnego typu. Najpopularniejsze są przetworniki kąta obrotu. Te ostatnie to przeważnie: resolwery, enkodery inkrementalne albo enkodery absolutne. Resolwery to przetworniki indukcyjne, w których napięcie indukowane w uzwojeniach stojana jest proporcjonalne do kąta obrotu wirnika. Dostarczają sygnału analogowego, dlatego rozdzielczość pomiaru zależy w ich przypadku od rozdzielczości przetwornika analogowo-cyfrowego. Resolwery charakteryzuje większa wytrzymałość na trudne warunki otoczenia (wysokie temperatury, wibracje, zapylenie), lecz mniejsza dokładność pomiaru w porównaniu do enkoderów.

Enkodery to przetworniki optyczne, w których promienie świetlne przechodzą przez szczeliny w zamontowanej na obrotowym wale tarczy szklanej lub wykonanej z tworzywa sztucznego i padają na fotodetektor. Ten przetwarza impulsy świetlne na sygnał elektryczny. W przypadku enkoderów inkrementalnych bezpośrednio jest śledzony jedynie ruch przyrostowy. Pozycja bezwzględna jest określana za pomocą dodatkowego fotoelementu, który odbiera impuls świetlny raz przy każdym obrocie. Jeżeli jednak zasilanie zostanie odłączone, wszystkie informacje są tracone. W enkoderach drugiego rodzaju szczeliny na tarczy są rozmieszczone w taki sposób, żeby wynik pomiaru miał postać słowa kodowego, zazwyczaj w kodzie Graya, odpowiadającego konkretnemu położeniu wału. Po wyłączeniu zasilania enkoder absolutny zachowuje informację o pozycji, nawet jeżeli w tym czasie uległa ona zmianie. Zatem po ponownym uruchomieniu urządzenia aktualne położenie wału zawsze może być poprawnie odczytane. Dzięki temu maszyny z napędami z enkoderami absolutnymi nie wymagają bazowania po włączeniu zasilania. Enkodery absolutne dzieli się na: jedno- i wieloobrotowe, które mierzą oprócz kąta obrotu również liczbę obrotów. Popularne rozwiązanie pośrednie stanowią enkodery inkrementalne z bateryjnym podtrzymaniem wartości. |