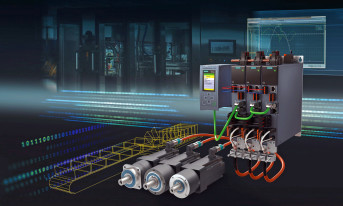

Zagnieżdżanie pętli, ich strojenie i pasmo przenoszenia

Gdy występuje więcej niż jedna pętla sterowania, są one łączone kaskadowo. Sterowanie prądem jest najbardziej wewnętrzną pętlą, natomiast pętla sterowania prędkością jest dodawana wokół pętli prądowej. Pętla kontroli położenia jest dodawana wokół pętli prędkości, stając się najbardziej zewnętrzną. Strojenie odbywa się w kolejności od wewnętrznej do zewnętrznej pętli, zatem najpierw dostrajana jest pętla prądowa, potem pętla regulacji prędkości, a jako ostania pętla regulacji położenia. Wiele zaawansowanych serwowzmacniaczy może przełączać się między trybami sterowania "w locie" – na przykład przechodząc z trybu prędkości do trybu momentu obrotowego podczas pracy systemu, bez jego destabilizowania czy zatrzymywania.

Warto tu dodać, że chociaż zadaniem każdej pętli jest kontrolowanie innego aspektu pracy silnika, wszystkie one charakteryzują się wspólnym parametrem: pasmem przenoszenia. Szerokość pasma przenoszenia, inaczej czas odpowiedzi systemu, jest miarą tego, jak szybko reaguje na zmieniające się polecenie wejściowe. Innymi słowy, szerokość pasma przenoszenia pętli sterowania określa, jak szybko serowsystem jest w stanie odpowiedzieć na zmianę kontrolowanego parametru: momentu obrotowego, prędkości albo pozycji.

W przypadku zagnieżdżenia pętli konieczne jest, aby odpowiedź pętli wewnętrznej była szybsza niż odpowiedź pętli zewnętrznej, w przeciwnym razie pętla wewnętrzna będzie miała niewielki wpływ lub nie będzie miała żadnego efektu. Generalnie przyjmuje się zasadę, że najlepiej, aby pętla wewnętrzna miała pasmo przenoszenia od 5 do 10 razy większe niż pętla zewnętrzna. Oznacza to, że w typowym serwonapędzie pasmo przenoszenia pętli prądu powinno być 5‒10 razy większa od pasma przenoszenia pętli prędkości, zaś pasmo przenoszenia pętli prędkości musi być od 5 do 10 razy większe od analogicznego parametru pętli położenia.

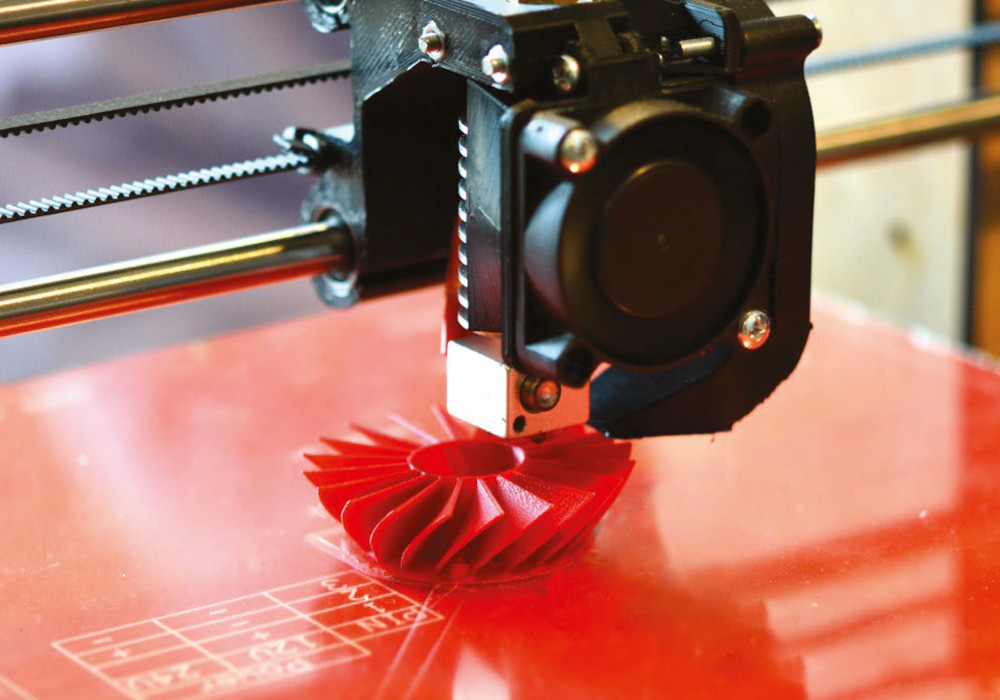

Serwonapędy w druku 3DDruk 3D jest techniką coraz bardziej zyskującą na popularności. Ma wielorakie zastosowanie. Jednym z nich jest szybkie prototypowanie – wykonanie prototypu projektu na drukarce 3D pozwala oszczędzić czas i inne zasoby, w przeciwnym razie poświęcone na wykonanie na przykład części maszyny do jednorazowego użytku, zwykle testów. Poza tym druk 3D ma zastosowanie w produkcji, głównie części trudnych do wykonania innymi metodami, jak przykładowo pustych w środku, niemożliwych do wykonania jako tradycyjne odlewy, czy przedmiotów o niestandardowych kształtach. Druk 3D to również narzędzie dla hobbystów.

Istnieje kilka odmian metod drukowania 3D. Generalnie jednak wydruki wykonywane tą techniką powstają warstwa po warstwie z materiału dozowanego z dyszy drukarki według projektu w pliku z zapisaną sekwencją ruchów, opracowaną na podstawie modelu 3D przedmiotu. Materiał jest podgrzewany i topi się, a po opuszczeniu dyszy szybko się schładza i twardnieje. Pierwsza warstwa wydruku jest nanoszona na platformę roboczą drukarki, która czasami jest podgrzewana, dzięki czemu materiał się do niej przykleja. Wykonując kolejne warstwy, dysza porusza się w dwuosiowej płaszczyźnie. Po wykonaniu kolejnej warstwy platforma jest obniżana. Elementy wystające są umieszczane na podporach, które podtrzymują materiał podczas stygnięcia, a potem są usuwane. Ruch dyszy w poziomie i pionowe przemieszczanie platformy roboczej muszą być skoordynowane i precyzyjne. Materiał jest wprawdzie dozowany w bardzo małych ilościach, lecz jeżeli nie będzie dochowana odpowiednia odległość między dyszą i platformą, warstwy nie będą miały oczekiwanej grubości albo nie będzie ona jednorodna w obrębie całej warstwy. Pogorszy to jakość wydruku. By do tego nie dopuścić, w drukarkach 3D wykorzystuje się sterowanie silnikami napędzającymi dyszę oraz platformę roboczą w pętli zamkniętej, w oparciu na serwonapędach. Poza tym wykorzystuje się je w sterowaniu mechanizmem dozowania. Należy go przykładowo zatrzymać, gdy dysza przesuwa się nad szczeliną w warstwie, jak i podczas opuszczania platformy roboczej. Przepływ materiału musi być również regulowany w zależności od tego, w jaki sposób przemieszcza się głowica – przykładowo podczas wykonywania skrętu prędkość napędu dyszy trzeba zmniejszyć, aby ograniczyć ilość dozowanego materiału. W przeciwnym razie w narożniku powstałoby zgrubienie. Serwonapędy poza tym są wykorzystywane do koordynowania systemów z wieloma dyszami drukującymi, używanych do tworzenia pojedynczych części z różnych materiałów lub kolorów. |