Wybór serwowzmacniacza

Po wybraniu silnika następnym krokiem jest wybór serwowzmacniacza. Na pozór może wydawać się to kwestią jedynie dopasowania napięcia oraz prądu wyjściowego napędu do wymagań silnika – maksymalne napięcie, prąd ciągły oraz prąd szczytowy muszą być wystarczające do wytworzenia oczekiwanej mocy mechanicznej. Istnieje jednak wiele czynników poza nimi, które należy wziąć pod uwagę, aby zapewnić satysfakcjonującą współpracę tych komponentów systemu sterowania ruchem. Dalej przedstawiamy te ważne w większości aplikacji.

Jeżeli chodzi o typ silnika, serwowzmacniacze można łączyć z dowolnym pracującym w układzie ze sprzężeniem zwrotnym. W serwosystemach korzysta się z silników skokowych, szczotkowych oraz bezszczotkowych prądu stałego (najczęściej) i asynchronicznych prądu przemiennego (patrz: ramka).

Kolejna kwestia to typ komutacji. Jest on uwarunkowany typem silnika i wrażliwością aplikacji na tętnienia momentu. Przykładowo w bezszczotkowych silnikach prądu stałego jest to jedna z dwóch metod: sześciostopniowa albo sinusoidalna. W pierwszej z nich klucze tranzystorowe przełączające prąd do poszczególnych uzwojeń silnika są sterowane przebiegami prostokątnymi, a w drugiej – przebiegiem sinusoidalnym. Zaletą komutacji pierwszego typu jest łatwość realizacji, a wadą – mniejsza dokładność sterowania oraz większe pulsacje momentu obrotowego, zwłaszcza przy małych prędkościach.

dr inż. Marek Łęc

Lenze Polska

- Jakie są trendy w branży napędowej i z czego one wynikają? Jakie są potrzeby producentów maszyn?

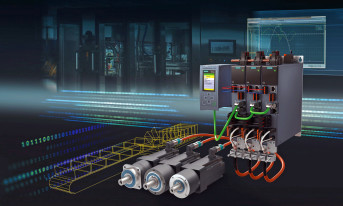

Od kilku dekad możemy obserwować nieustanny rozwój techniki napędowej i przekształtnikowej. Rozwój ten w znacznej mierze jest motywowany oczekiwaniami rynku maszynowego oraz oczekiwaniami odbiorców co do wydajności i funkcjonalności urządzeń napędowych. Jednocześnie producenci od kilku lat podążają w kierunku zastępowania mechanicznych powiązań ruchów maszyn pojedynczymi osiami napędowymi, które są synchronizowane przez nadrzędne systemy centralnego sterowania ruchem. Dzięki takiemu podejściu zdecydowanie zwiększa się różnorodność asortymentu, który może produkować dana maszyna. W takim przypadku zmiana produktów wiąże się z wyborem odpowiedniego podprogramu w PLC, podczas gdy kiedyś proces ten wymagał mozolnego przezbrojenia układu mechanicznego. Omawiane tendencje wymogły na producentach przemienników częstotliwości tworzenie wieloosiowych systemów napędowych, które mogą sterować dowolną liczą osi, przy jednoczesnym zachowaniu synchronizacji ruchów między poszczególnymi podzespołami na maszynie.

Na rynku oczekuje się wzrostów wydajności i precyzji maszyn, co powoduje konieczność stosowania systemów o dużych możliwościach obliczeniowych, wysokiej dynamice i dokładności kontroli ruchu wykonawczego silnika napędowego. Wraz z takimi oczekiwaniami zmniejsza się zapotrzebowanie na stosowanie silników indukcyjnych i "zwykłych" przemienników częstotliwości na rzecz serwosilników połączonych ze specjalizowanymi przemiennikami serwo. Przemienniki te stały się jednym z komponentów rozbudowanego systemu napędowego, w którym funkcjonalność została przeniesiona z pojedynczego, niezależnego przemiennika częstotliwości do centralnego sterownika PLC z zaimplementowanymi funkcjami kontroli ruchu – gotowymi do wykorzystania blokami technologicznymi obsługującymi najczęściej spotykane rozwiązania maszynowe. Koncepcja takiego systemu będzie rozwijana przez najbliższe lata.

- Co zmienia się w technologiach urządzeń Motion Control? Jak istotna jest dostępność gotowych rozwiązań składowych systemów napędowych?

Przy podejściu do wieloosiowych systemów napędowych z centralnym system sterowania ruchem (Central Motion Automatic) szczególny nacisk został położony na wprowadzenie do systemu bloków opisujących gotowe moduły maszynowe. Każda maszyna może być złożona z określonych funkcji połączonych w moduły technologiczne. Przy takim podejściu odbiorca w znaczącym stopniu redukuje czas potrzebny na wdrożenie i uruchomienie centralnego systemu sterowania ruchami na maszynie. Dodatkowym atutem jest fakt, że korzystanie z gotowych bloków funkcyjnych zwiększa niezawodność systemu i minimalizuje ryzyko pojawienia się błędów programistycznych na etapie produkcji maszyny.

W kolejnych dekadach będzie następował dalszy rozwój koncepcji centralnego sterowania ruchami maszynowymi. System w dalszym ciągu będzie rozwijany w kierunku gotowych do użycia klocków, z których można szybko poskładać maszynę lub urządzenie. Firma Lenze, wychodząc naprzeciwko tym oczekiwaniom, dla systemów wieloosiowych z centralnym sterowaniem ruchem wdrożyła gotowe maszynowe technologiczne bloki funkcjonalne pod nazwą FAST (Feasibly Applicable Software Toolbox). Biblioteka FAST zawiera między innymi bloki wału elektrycznego, nawijaka, latającej piły, rejestru, ucinacza, pozycjonowania tabelarycznego i inne. Dzięki zastosowaniu gotowych, wcześniej już przygotowanych i przetestowanych bloków funkcyjnych producenci maszyn mogą zaoszczędzić 80% czasu potrzebnego na prace inżynierskie.

|