- Na temat koncepcji Przemysłu 4.0 mówi się już od wielu lat, natomiast rzadko kiedy dotyczy to wdrożeń z omawianego obszaru. Tak jest szczególnie w przypadku Polski, gdzie przykłady znanych publicznie aplikacji są wyjątkowo nieliczne. W czym tkwi problem?

Sądzę, że można tu mówić o dwóch zagadnieniach. Po pierwsze jesteśmy krajem o niskim poziomie kapitału społecznego, co w szczególności dotyczy poziomu zaufania pomiędzy obywatelami. Również przedsiębiorcy z zasady nie mówią o wielu tematach, traktując je jako tajemnicę firmową.

Jest to poniekąd słuszne, gdyż innowacje związane są z tworzeniem przewagi konkurencyjnej, aczkolwiek powoduje też, że stan naszej wiedzy o wykorzystywanych w krajowym przemyśle technologiach jest ograniczony.

Drugi z faktów to taki, że wdrożenia w obszarze Przemysłu 4.0 są w rzeczywistości procesem - wieloetapowym i rozłożonym w czasie. Współpracujemy z wieloma firmami, aczkolwiek zrealizowanych tutaj wdrożeń nie możemy uznać za pełnoprawne referencje. Droga przedsiębiorstw do zastosowania koncepcji Industry 4.0 jest dosyć asekuracyjna i powolna.

Wynika to z faktu, że firmy mają bieżącą produkcję, realizują różne projekty i są to w rzeczywistości żywe organizmy, na których nie można eksperymentować. Stąd też bazujemy na strategii małych kroków i dodawaniu niewielkich rozwiązań do już działających systemów, tak aby rozwijać się w omawianym obszarze w sposób ewolucyjny.

- Jak zacząć przygodę z wdrażaniem Industry 4.0? Jak wyglądają typowe rozmowy na ten temat?

Początkiem jest zawsze analiza stanu bieżącego - tego, w jakim stopniu firma jest gotowa na cyfryzację, co już ma oraz czego jej brakuje. Taki self-assessment ma prowokować do głębokiego zastanowienia się i niejako też wyjścia z myśleniem poza dział produkcyjny.

Wdrożenia z obszaru Przemysłu 4.0 obejmują wiele obszarów związanych z działalnością przedsiębiorstw, a także wymagają posiadania wizji stanu docelowego. Dopiero ta ostatnia wraz z wynikami własnej oceny pozwala na rozpisanie planu działań, który pozwoli na dojście do wyznaczonego celu.

Drugim krokiem są dyskusje, rozmowy wewnątrz organizacji, burze mózgów, które mają na celu ustalenie, czy rzeczywiście firma ma dane zasoby i jakich nowych potrzebuje. Jest to proces długotrwały, który wiąże się też z reorganizacją części biznesu. Kolejnym etapem jest zaproponowanie pierwszych wdrożeń, czyli tzw. proof of concept. W tym przypadku korzystamy z różnych rozwiązań - m.in. MindSphere, PLCSIM Advanced czy Siemens NX MCD.

Oczywiście naszą rolą jest poprowadzenie całego procesu, a także edukacji w zakresie narzędzi takich jak cloud oraz edge computing, virtual commissioning, itd. Rozmowy na temat Industry 4.0 mają charakter bardzo zindywidualizowany - inaczej wyglądają to w przypadku sektora procesowego, inaczej w produkcji dyskretnej krótkoseryjnej, również różnią się zależnie od skali działalności firmy i wielu innych czynników.

- Kto jest w polskich przedsiębiorstwach inicjatorem takich wdrożeń?

Zazwyczaj jest to jedna osoba lub niewielka grupa pracowników firmy - np. inżynierów z działu automatyki, którzy sami są też zainteresowani nowymi technologiami. Motywacją do zmian może być też fakt, że dane innowacje zostały już wprowadzone przez konkurencję. Z moich obserwacji dodam, że choć aktywność przedsiębiorców jest różna, generalnie większość z nich odczuwa niebezpieczeństwo związane z brakiem zaangażowania się w omawiane tematy.

Na pierwszym spotkaniu dotyczącym inwestycji w rozwiązania z obszaru Przemysł 4.0 bardzo często pojawia się dyrektor finansowy lub wiceprezes danej firmy w celu rozmowy o bilansowaniu się ewentualnego projektu.

Oczywiście takie wyliczenia wykonujemy, podobnie jak dla każdego innego wdrożenia. Co ciekawe - mamy tutaj typowo do czynienia z inwestycjami o średniej wielkości, a więc takimi, które nie zagrażają przetrwaniu przedsiębiorstwa w przypadku ewentualnej porażki.

- Jak w praktyce wygląda zaawansowanie firm branżowych? Na jakim etapie wdrażania koncepcji Industry 4.0 są klienci, z którymi współpracujecie?

Cały czas przychodzi do nas bardzo dużo nowych zapytań, przy czym w wielu przypadkach pytający mniej więcej wiedzą, jakie są ich potrzeby. Chodzi tutaj m.in. o poznanie naszej oferty oraz proces wewnętrznego przygotowania się przedsiębiorstwa do zmian. Ten ostatni jest bardzo istotny, choć rzadko kiedy mówi się o nim w kontekście Przemysłu 4.0.

Tymczasem cały czas wiele firm nie jest jeszcze gotowych, aby wymieniać informacje produkcyjne z systemami IT - a co dopiero robić coś więcej! Pozytywny jest natomiast fakt, że ogólna wiedza dotycząca Industry 4.0 jest coraz większa.

Podobnie jest ze świadomością dotyczącą konieczności współpracy we wdrożeniach działów automatyki, IT i innych, a także zapewniania wymiany informacji na różnych poziomach organizacyjnych przedsiębiorstw.

Na cyfryzację otwarci są wytwórcy maszyn, linii technologicznych i producenci końcowi. Z drugiej strony miarodajna ocena cyfrowego zaawansowania krajowej branży produkcyjnej jest wciąż trudna. W Polsce z pewnością mamy ogniska wdrożeń Industry 4.0, aczkolwiek - z wymienionych wcześniej powodów - nie możemy ich podawać jako referencji.

Pojawia się tutaj też kwestia całościowego zbilansowania zysków oraz kosztów. Aby to zrobić, musimy mieć reprezentatywne dane, a więc w praktyce wiele działających systemów z obszaru 4.0. Ponieważ procesy wdrożeniowe dopiero postępują, nie mogę z pełną odpowiedzialnością podać stopy zwrotu czy innych parametrów dotyczących inwestycji.

- Jednym z kluczowych elementów stanowiących technologiczną bazę Industry 4.0 są technologie chmurowe oraz te związane z Internetem Rzeczy. Jaka jest tutaj propozycja Siemensa?

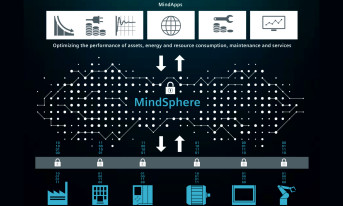

Jest nią MindSphere, czyli oparty na chmurze obliczeniowej otwarty system operacyjny IoT. Stanowi on platformę umożliwiającą połączenie urządzeń i systemów z jednej strony oraz aplikacji i usług biznesowych z drugiej. Zapewnia przy tym pełną analitykę, w tym bazującą na uczeniu maszynowym.

Zastosowania MindSphere są bardzo szerokie i obejmują zbieranie danych z maszyn oraz systemów produkcyjnych, ich przetwarzanie i raportowanie, a także wykorzystanie w branżach pozaprodukcyjnych - np. energetyce. Rozwiązanie stosowane może być też przez wytwórców OEM, którym pomaga zmniejszać koszty serwisu - szczególnie gdy produkują oni maszyny na eksport.

W odróżnieniu od popularnego dawniej teleserwisu, który dawał możliwość kontroli pracy maszyn poprzez "wdzwanianie się" do nich, MindSphere jest kompletnym rozwiązaniem pozwalającym producentowi na zbieranie danych w sposób niezależny od infrastruktury i służb IT w danym zakładzie, a także agregowanie ich i dokonywanie zaawansowanej analizy.

W tym przypadku magazyn danych stanowi chmura obliczeniowa, zaś użytkownicy uzyskują nie tylko elastyczny dostęp do informacji, ale też mogą korzystać z wielu aplikacji, w tym własnych.

|

- Jakie są korzyści związane z wykorzystaniem technologii cloud computingu w przemyśle i jakie są możliwe problemy?

Chmura to przede wszystkim dostępność, elastyczność i nowe możliwości, jeżeli chodzi o dostęp do danych oraz ich analizę. Przedsiębiorstwo nie musi korzystać z własnych serwerów, a zamiast tego ma rozproszoną bazę danych i do niej logować może dane produkcyjne i zapisywać inne informacje. Uważam, że wbrew pozorom taka chmura może być bezpieczniejsza niż standardowy serwer lokalny - o ile zapewni się szyfrowaną transmisję, zaś dane przechowywane są w pewnym, bezpiecznym miejscu.

Technologie chmurowe mają jednak również swoje ograniczenia - głównie prawne i związane z faktem konieczności przesyłania poufnych danych np. na serwer znajdujący się za granicą. Pojawiają się też zagadnienia związane z jakością oraz stabilnością usług świadczonych przez dostawców Internetu. Do tego dochodzi bariera emocjonalna, mentalna, która dotyczy choćby wspomnianego bezpieczeństwa oraz zarządzania zdalną bazą danych.

Oceniam, że liczba osób mających obawę co do omawianego rozwiązania versus liczba tych otwartych na jego stosowanie w przemyśle ma się obecnie jak 50 do 50. Obserwować też można, że wraz z tym, jak w branży pracuje coraz więcej młodych osób, które nie znają świata bez chmur obliczeniowych, akceptacja tego rozwiązań rośnie. Trend ten prawdopodobnie też utrzyma się w przyszłości.

- Jak dzisiaj przekonywać osoby niechętne do stosowania technologii chmurowych?

Próbujemy przeważyć to potencjalnymi korzyściami, mówimy również o całości procesu oraz o zmianach biznesowych. Rozwijamy też pewien obszar, który stanowi połączenie obydwu światów - tj. usług związanych z technologiami chmurowymi oraz lokalnego zbierania i przetwarzania danych.

Takim jest Mindsphere Edge, czyli system operacyjny dla IoT, który lokalizowany jest w urządzeniach przed chmurą, zaś dane zbierane są lokalnie. Wiele firm jest zainteresowanych naszą ofertą w zakresie analityki, jednak z różnych powodów woli, aby dane pozostawały na ich serwerach.

Powyższe rozwiązanie daje też dodatkowe korzyści - pozwala na wstępną obróbkę dużych ilości danych i przesyłanie dalej jedynie wybranej ich części. Jest to istotne m.in. w przypadku predykcyjnego utrzymania ruchu, gdzie chcemy zapisywać i analizować jedynie wybrane informacje. Ten rodzaj rozwiązań wraz z typową chmurą tworzy, jak sądzę, idealny tandem w zakresie zarządzanie informacjami w przedsiębiorstwie produkcyjnym.

- Od kilku lat na popularności zyskuje tzw. product-as-a-service, czyli oferowanie usług zamiast sprzedaży produktów. Jak postrzegacie tę tematykę?

Dynamika otoczenia biznesowego jest dzisiaj duża i rzeczywiście wykorzystanie usług zamiast zakupu środków trwałych jest coraz częściej rozważane przy tworzeniu projektów. Takie działania były wprawdzie praktykowane w przemyśle od dawna, ale tylko w pewnym zakresie - przykładowo dotyczyło to wynajmowania agregatu na czas przestoju i serwisowania instalacji.

Tymczasem dzisiaj mówi się o znacznie większej liczbie usług - słyszałem wręcz o takich jak: sprężone powietrze jako usługa oraz moment obrotowy jako usługa! Oczywiście można te ostatnie traktować żartobliwie, jednak pojawianie się takich sformułowań świadczy o pewnym trendzie.

Firmy robią mniejsze, indywidualizowane serie produktów, podejmują próby wchodzenia na nowe rynki, itd. - i łatwiej jest im wypróbować produkcję na wypożyczonym sprzęcie, ewentualnie przez pewien czas płacić za usługi, niż inwestować w środki trwałe.

W przypadku Siemensa jest to również pewne nowum, w przypadku którego intensywnie się rozwijamy. Przykładem jest MindSphere oraz usługi chmurowe. Naszą intencją jest tu dostarczenie usług, które będą dopasowane funkcjonalnie do klienta, niezawodne i jednocześnie atrakcyjne cenowo.

- MindSphere to projekt otwarty, w którym współpracujecie z wieloma partnerami, w tym startupami. Jak to działa?

Sieć naszych partnerów rzeczywiście rośnie, podobnie jak liczba samych aplikacji. Spodziewam się, że w przyszłości klienci będą mogli dobierać tego typu narzędzia równie łatwo, jak dzisiaj korzystają ze sklepu Google Play. W odróżnieniu jednak od aplikacji konsumenckich, te dla przemysłu są właściwie zawsze szyte na miarę i robione przez przedsiębiorstwa specjalizujące się w danych obszarach.

Współpracujemy przykładowo z niemiecką firmą Atos, która stworzyła około 20 aplikacji dla MindSphere. Do naszych partnerów zaliczyć też można startupy, z którymi zresztą działa wspólnie coraz więcej dużych organizacji.

Przedstawiciele tych ostatnich zdają sobie sprawę, że nie mogą porzucić core businessu dla skupienia się jedynie na działaniach innowacyjnych, bowiem jest to nieefektywne w połączeniu z inercją działania takich firm. Stąd też alternatywą dla własnych oddziałów zadaniowych jest współpraca koncernów właśnie ze startupami.

Wracając do technologii chmurowych - chciałbym dodać, że podczas grudniowego Siemens Innovation Day 2017 zapowiedziano utworzenie 20 globalnie rozlokowanych centrów aplikacyjnych MindSphere. Będą w nich tworzone oferty i rozwiązania dla klientów, a w efekcie powstawały będą też aplikacje referencyjne dotyczące określonych problemów.

Te ostatnie stanowić mają też przykłady wdrożeń w danych obszarach rynku (w tzw. market verticals). Pod koniec zeszłego roku udostępniony został również MindSphere w wersji 3.0 w ramach Amazon Web Services, a uruchomiliśmy kanał partnerski MindSphere Partner Program.

- Tematem równie często pojawiającym się dzisiaj w branży jak technologie chmurowe jest Digital Twin, czyli cyfrowy bliźniak. Jakie korzyści daje on przedsiębiorstwom - np. producentom maszyn? Czy jest to rozwiązanie tylko dla dużych firm?

Nie, zdecydowanie nie jest przeznaczone tylko dla największych. Wprawdzie dzisiaj z tego typu narzędzi korzystają przede wszystkim duże przedsiębiorstwa, szczególnie te z branży motoryzacyjnej, co wynika z ich potrzeb i możliwości inwestycyjnych, jednak będzie się to zmieniało.

Sądzę, że cyfrowy bliźniak z czasem stanie się znacznie bardziej dostępny i będzie czymś standardowym nie tylko w branżach high-end, ale też przy produkcji mniej złożonej i o mniejszej skali. Mogę postawić hipotezę, że zintegrowane środowiska programistyczno-projektowe spopularyzują się w przyszłości na tyle, że nie będziemy już projektowali niczego inaczej, niż właśnie za ich pomocą.

Decyzja dotycząca wdrożenia cyfrowego bliźniaka powinna być analizowana przez każdą firmę niezależnie, bowiem wymaga ingerencji w procesy projektowe, zmiany stylu pracy, itd. Natomiast komunikat z naszej strony jest jasny - Digital Twin pozwala zbudować maszynę, zanim poniesie się realne koszty jej wytworzenia i późniejszych poprawek.

Sądzę, że adresuje to istotną potrzebę u rodzimych wytwórców OEM. Firmy te produkują coraz więcej, przy czym nadal często są to prototypy lub nieduże serie maszyn. W tym przypadku elastyczność projektowa, którą zapewnia cyfrowy bliźniak, przynieść im może realne korzyści tu i teraz.

- Na koniec pozostaje zapytać - czy projekt Przemysł 4.0 się uda?

Jeżeli Przemysł 4.0 to ciągłe dążenie do korzystania z nowych rozwiązań IT, zapewniania wymiany danych z systemami produkcyjnymi oraz optymalizacja procesów, to trudno wskazać tutaj początek i koniec. Jest to proces ciągłego doskonalenia i, moim zdaniem, jest on skazany na sukces. Bez tego typu zmian trudno bowiem o nowoczesny i konkurencyjny przemysł.

- Dziękujemy za rozmowę.