POMIARY W PREDYKCYJNYM UTRZYMANIU RUCHU

W celu jak najwcześniejszego wykrycia problemów monitoruje się różne wielkości, których wartość, przebieg zmienności albo odchyłka od wartości typowych mogą wskazywać na jakieś nieprawidłowości. Wśród tych najczęściej mierzonych wymienić można: temperaturę, wibracje i wielkości elektryczne, w tym: natężenie prądu, napięcie, pobór mocy i parametry jakości energii elektrycznej oraz natężenie przepływu i ciśnienie, których spadek może świadczyć o wcześniej wspomnianych wyciekach. Zwiastunami zbliżającej się awarii mogą być poza tym: nadmierny hałas, dźwięki nietypowe oraz ultradźwięki.

Mierniki tych ostatnich są ważnym narzędziem diagnostycznym w przypadku łożysk. Są one newralgicznym elementem maszyn, dlatego do monitorowania ich stanu w predykcyjnym utrzymaniu ruchu przywiązuje się szczególnie dużą wagę.

Pomiary ultradźwięków, czyli fal dźwiękowych o częstotliwościach z zakresu powyżej progu słyszalności człowieka, pozwalają na wykrywanie problemów z łożyskami na bardzo wczesnym etapie ich rozwoju, nim jeszcze wystąpią inne ich oznaki, jak na przykład wzrost temperatury albo nadmierne wibracje. Do nieprawidłowości, które można w ten sposób rozpoznać, zalicza się m.in.: zużycie zmęczeniowe, wgniecenia na powierzchni bieżni (brinelling) oraz zbyt słabe smarowanie.

ULTRADŹWIĘKI W ŁOŻYSKACH

Zużycie zmęczeniowe jest przyczyną powstawania odkształceń na powierzchniach elementów łożysk. Z powodu tych nieregularności ruchowi części tocznych po bieżni pierścieni towarzyszy emisja ultradźwięków. Miernik wykrywa zwiększenie się ich amplitudy za każdym razem, gdy na przykład kulka natrafia na nierówność na powierzchni rowka. Wzmocnienie ultradźwiękowego sygnału występuje także w przypadku drugiego z wymienionych defektów, czyli wgnieceń na powierzchni bieżni.

Zużycie zmęczeniowe jest przyczyną powstawania odkształceń na powierzchniach elementów łożysk. Z powodu tych nieregularności ruchowi części tocznych po bieżni pierścieni towarzyszy emisja ultradźwięków. Miernik wykrywa zwiększenie się ich amplitudy za każdym razem, gdy na przykład kulka natrafia na nierówność na powierzchni rowka. Wzmocnienie ultradźwiękowego sygnału występuje także w przypadku drugiego z wymienionych defektów, czyli wgnieceń na powierzchni bieżni.

Przy normalnym obciążeniu oraz idealnie gładkich powierzchniach elementów łożysk w miejscu ich styku nacisk rozkładałby się równomiernie i występowałoby odkształcenie elastyczne. W rzeczywistości nie można jednak całkiem wyeliminować drobnych nieregularności. Dlatego stosowane są smary, które amortyzują nierówny nacisk w miejscach występowania defektów powierzchniowych.

W razie gdy smaru jest za mało, kontaktowi nierównomierności elementów łożysk towarzyszyć będzie zwiększona emisja ultradźwięków. Ważne jest, by wykryć to jak najszybciej, ponieważ z czasem nieregularności występujące normalnie przekształcą się w większe bruzdy, skracając żywotność łożysk.

Michał Ścibior

Michał Ścibior

Siemens

- Jakie są strategie utrzymania ruchu i korzyści oraz ograniczenia z nimi związane?

Tradycyjną i najbardziej rozpowszechnioną metodą jest reakcyjne utrzymanie ruchu, w przypadku którego naprawiamy tylko to, co się zepsuło. Zaletą jest wykorzystanie urządzeń w 100%, ale poważną wadą - nieplanowane postoje. Im produkcja jest droższa, dłuższa i szybsza, tym większe koszty. Dotyczy to nie tylko przemysłu samochodowego czy chemicznego - w branży spożywczej postój maszyny też może generować ogromne straty.

Działania prewencyjne - planowanie przeglądów, reagowanie na pierwsze oznaki nadchodzącej katastrofy (np. wibracje) - też nie są idealne. Trudno jest jednoznacznie określić, jak często i co wymieniać albo jaki jest margines bezpieczeństwa. Rozwiązaniem optymalnym może być predykcyjne utrzymanie ruchu oparte na wiedzy na temat wcześniejszych awarii i przewidywanie przyszłych. Wymaga to wspólnej pracy dostawców maszyn z zakładami produkcyjnymi nad analizą danych.

- Jakie są możliwości zbierania i przetwarzania danych w celu wdrażanie metodyk predykcyjnego utrzymania ruchu?

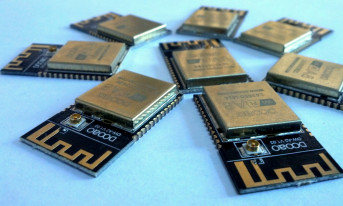

Istnieje coraz więcej możliwości zbierania, magazynowania i przetwarzania danych - przykładowo używać można miniaturowych komputerów SIMATIC IPC 127E. Z kolei sterowniki PLC S7-1500 mają możliwość podłączenia do chmury obliczeniowej bezpośrednio z poziomu programu. Dla już istniejących instalacji możemy wykorzystać bramki komunikacyjne (np. do Mindsphere) albo można takie interfejsy zaprogramować.

Komunikacja staje się coraz bardziej otwarta - rozpowszechniają się standardy niezależne od producentów urządzeń, np. OPC UA. Analiza danych i uzyskanie wiarygodnych wyników wymaga połączenia wiedzy ekspertów z możliwością przetwarzania Big Data przez sztuczną inteligencję. Chmury obliczeniowe mają być platformą współpracy oraz szybko dostarczać wyniki. Natomiast to od ludzi zależy, jak wykorzystają je w biznesie.

- Na jakim etapie cyfrowej transformacji jest krajowy przemysł? Jakie są bariery w tym zakresie?

Na podstawie moich doświadczeń mogę powiedzieć, że przemysł w Polsce "chce być Industry 4.0" - firmy szukają gotowych rozwiązań albo tworzą własne. Najczęściej występujące bariery to: niechęć do udostępniania danych, brak wiedzy na temat cyberbezpieczeństwa oraz niewielki budżet na innowacje. Zazwyczaj wdrożeniem zajmuje się dział automatyki lub IT albo wyspecjalizowana firma zewnętrzna. Przedsiębiorstwa, które wprowadzają takie rozwiązania, traktują to jako istotną przewagę konkurencyjną na rynku międzynarodowym.

|

Zużycie zmęczeniowe jest przyczyną powstawania odkształceń na powierzchniach elementów łożysk. Z powodu tych nieregularności ruchowi części tocznych po bieżni pierścieni towarzyszy emisja ultradźwięków. Miernik wykrywa zwiększenie się ich amplitudy za każdym razem, gdy na przykład kulka natrafia na nierówność na powierzchni rowka. Wzmocnienie ultradźwiękowego sygnału występuje także w przypadku drugiego z wymienionych defektów, czyli wgnieceń na powierzchni bieżni.

Zużycie zmęczeniowe jest przyczyną powstawania odkształceń na powierzchniach elementów łożysk. Z powodu tych nieregularności ruchowi części tocznych po bieżni pierścieni towarzyszy emisja ultradźwięków. Miernik wykrywa zwiększenie się ich amplitudy za każdym razem, gdy na przykład kulka natrafia na nierówność na powierzchni rowka. Wzmocnienie ultradźwiękowego sygnału występuje także w przypadku drugiego z wymienionych defektów, czyli wgnieceń na powierzchni bieżni.