Transportery smart

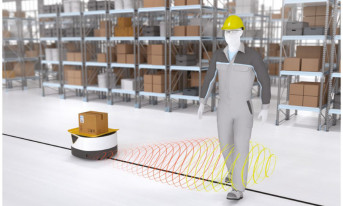

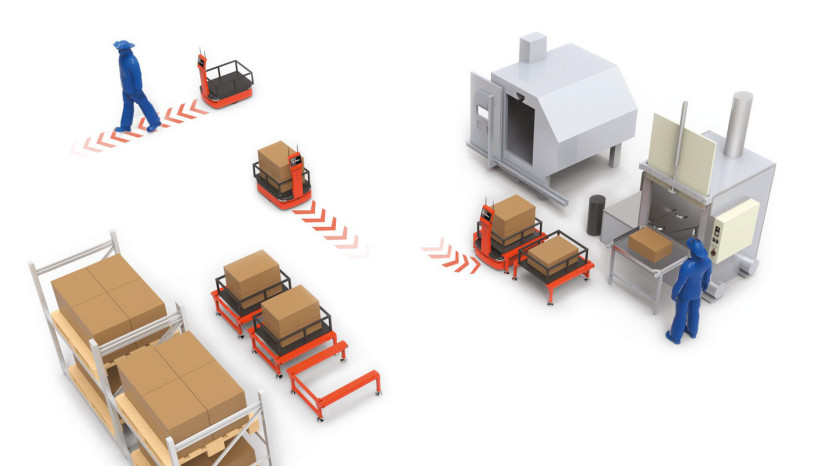

Branży przenośników nie omija też trend rozwiązań smart. Przykładowe funkcje inteligentnych transporterów wyposażonych w czujniki to: analizowanie bieżącego obciążenia i stosownie do niego regulacja prędkości, włącznie z automatycznym zatrzymaniem nieużywanego w danym czasie przenośnika, w celu uniknięcia strat energii wynikających z pracy na biegu jałowym, wykrywanie sytuacji niebezpiecznych, gdy na przykład pracownik znajdzie się zbyt blisko ruchomych elementów transportera lub coś w nich utknie i natychmiastowe zatrzymanie, ewentualnie spowolnienie przenośnika do bezpiecznej prędkości, do czasu rozwiązania problemu oraz monitorowanie stanu transportera w ramach konserwacji predykcyjnej.

Warto zauważyć, że chociaż zainteresowanie przenośnikami smart rośnie, nie oznacza to, że maleje popyt na proste rozwiązania transportowe. Wciąż bowiem nawet „zwykły” przenośnik taśmowy albo rolkowy zamontowany we właściwym miejscu i odpowiednio skonfigurowany może, zwiększając wydajność linii produkcyjnej i odciążając pracowników, przynieść wymierne korzyści, przy niewielkich, w porównaniu do modeli smart, nakładach inwestycyjnych.

Systemy zarządzania magazynami – funkcjonalność, typy, korzyściZautomatyzowany sprzęt usprawniający pracę magazynów i centrów dystrybucji współpracuje z systemami zarządzania nimi – tego typu oprogramowanie, klasy WMS (Warehouse Management System), nadzoruje i kontroluje kluczowe aspekty funkcjonowania i zasoby takich obiektów, czyli: zapasy, zamówienia, wyposażenie i personel. Generalnie jego funkcjonalność można podzielić na trzy kategorie: zarządzanie zapasami, realizację zadań i raportowanie. W ramach pierwszej WMS odpowiada za: planowanie zamówień wychodzących, obsługę ich odbioru, monitorowanie stanu zapasów oraz planowanie ich rozlokowania. W drugiej system zarządzania magazynem ułatwia przydzielanie pracownikom zadań według typu (odbiór towarów, ich rozłożenie, uzupełnianie braków, kompletacja zamówień, pakowanie, załadunek i obsługa zwrotów) oraz obszaru ich realizacji. Raportowanie obejmuje z kolei gromadzenie oraz analizę danych na temat: stanu zapasów, realizacji zadań, wydajności pracy, statusu zamówień, stanu wyposażenia. Wyróżnić można kilka rodzajów systemów zarządzania magazynem, z których każdy ma zalety i wady. Najpopularniejsze z nich to: oddzielne WMS zainstalowane lokalnie, WMS w chmurze, WMS jako moduły systemu ERP. Pierwsze, jako niezależne pakiety narzędziowe, wymagają zintegrowania z pozostałymi systemami wykorzystywanymi w danym przedsiębiorstwie, co zajmuje czas. Ponadto rozwiązywanie problemów, konserwacja oraz aktualizowanie mogą wiązać się z problemami. Chociaż są one przeważnie najtańszą opcją długoterminową, ich funkcjonalność jest ograniczona. Z kolei WMS w chmurze, jak inne aplikacje dostępne w ten sposób, zmniejszają zapotrzebowanie na sprzęt i specjalistów IT na miejscu. Ponadto ich wdrożenie jest szybsze. WMS w chmurze są wysoce konfigurowalne i skalowalne, a użytkownicy nie muszą się martwić o ich zabezpieczenia, aktualizację ani przywrócenie po awarii – odpowiedzialność za to spoczywa na dostawcy takiej zdalnej usługi. Systemy zarządzania magazynem będące modułami ERP natomiast nie wymagają podejmowania dodatkowych działań w celu ich integracji i bez ograniczeń wynikających z konieczności korzystania z odpowiednich interfejsów współpracują z pozostałymi narzędziami w ramach wspólnej bazy danych. Korzystanie z WMS przynosi wiele korzyści. Główne to: efektywniejsze zarządzanie zasobami (przestrzenią magazynową, zapasami, personelem), które ogranicza koszty operacyjne, zapobieganie stratom przez wykrywanie wąskich gardeł i nieefektywnych procesów, wyeliminowanie błędów ludzkich, łatwiejsze śledzenie i identyfikacja produktów w całym łańcuchu dostaw, efektywniejsza współpraca z dostawcami, poprawa jakości obsługi klienta i większa elastyczność w reagowaniu na sytuacje nieprzewidziane, jak sezonowy wzrost sprzedaży, czy zakłócenia w dostawach. |