JAK SIĘ PRODUKUJE MĄKĘ, A JAK CUKIER?

Kolejnym etapem jest kondycjonowanie ziarna. Polega ono na jego nawilżeniu, a następnie odczekaniu odpowiedniego czasu (leżakowanie), w czasie którego zboże przechowuje się w specjalnych komorach. Następnie przy użyciu maszyn ścierających usuwane są zanieczyszczenia, które przylegają do powierzchni ziaren i ich okrywy. W kolejnym kroku sporządza się mieszanki ze zbóż różnej jakości.

Dzięki temu uzyskuje się zakładane właściwości przemiałowe oraz użytkowe przy jednoczesnym utrzymaniu opłacalności produkcji. Na przykład do zboża wartościowszego dodawane jest ziarno średniej jakości jako wypełniacz.

Jest tańsze, a przy tym nie wpływa na ostateczną jakość mąki. Z kolei zboże, które nie spełnia standardów, miesza się z dodatkiem ziarna wartościowszego. Dzięki temu niewielkim kosztem znacząco poprawia się jakość mieszanki. Następnie zboże mieli się do uzyskania mąki.

Drugim niezbędnym składnikiem wypieków jest cukier. Produkuje się go przede wszystkim z trzciny cukrowej oraz buraka cukrowego. Dalej, na przykładzie drugiego surowca przedstawiamy najważniejsze etapy tego procesu. Są to: spławianie, oczyszczanie, mycie buraków, pozyskiwanie z nich soku, oczyszczanie i zagęszczanie go, krystalizacja cukru.

Buraki cukrowe najpierw są ważone. Następnie usuwa się z nich zanieczyszczenia - na przykład korzystając z otrząsaczy rolkowych, a potem kroi na plastry, co ma na celu zwiększenie kontaktu buraków z wodą i dzięki temu ułatwienie wypływu cząstek cukru. Krajanka poddawana jest ługowaniu w dyfuzorach.

Efektem tego jest sok i produkt uboczny - wysłodki, które prasuje się, a następnie suszy. Sok poddaje się defekacji (nawapnianiu) z wykorzystaniem mleka wapiennego. Produkt tego procesu przechodzi kilkustopniową saturację.

Po oddzieleniu błota saturacyjnego powstaje sok rzadki. Kolejne etapy jego przetwarzania to: odwapnianie, siarczynowanie i zatężanie. Ich efektem jest sok gęsty. W wyniku gotowania ulega on krystalizacji. Dalej jest odwirowywany i poddawany rafinacji.

PAKOWANIE PRODUKTÓW SYPKICH

Aby mąkę i cukier można było rozdystrybuować do odbiorców, trzeba je podzielić na porcje o określonej masie, a potem zapakować. Chcąc te procesy zautomatyzować, należy uwzględnić specyfikę postaci, w jakiej występują. Przy tej okazji można przedstawić kilka ogólnych wytycznych prawdziwych również w przypadku innych sypkich produktów, których wiele produkuje się w przemyśle spożywczym, jak na przykład kakao, przyprawy, zupy, mleko w proszku, zmielona kawa.

Organizując stanowisko pakowania, powinno się rozstrzygnąć kilka kwestii. Jedną z nich jest zakwalifikowanie wyrobu, który należy umieścić w opakowaniu, do jednej z dwóch kategorii. Do pierwszej zalicza się produkty sypkie, których cząstki nie są wzajemnie przyczepne.

Przykładami takich są: cukier granulowany oraz sól kuchenna. W ich przypadku z reguły wywarcie większego nacisku nie spowoduje zmniejszenia objętości ani nie zachowają uzyskanego przez to kształtu.

Ich przeciwieństwem są takie produkty jak na przykład mleko w proszku, kakao, zmielona kawa. Uciśnięcie spowoduje zmniejszenie ich objętości, a po ustąpieniu nacisku mogą zachować nadany im kształt.

Specyfika obu grup wyrobów wpływa przede wszystkim na wybór sposobu ich przenoszenia. W transporcie pierwszych można wykorzystać siłę grawitacji, drugie wymagają popychania, a w związku z tym korzystania na przykład z pakowarek ślimakowych.

Do drugiej kategorii zaliczana jest też mąka. Jej transportowi towarzyszy powstawanie pyłów w ogromnych ilościach, nie tylko kiedy jest w ruchu, ale także podczas gwałtownego rozruchu albo zahamowania transportera. Są one w stanie rozprzestrzenić się na dużej przestrzeni i przywrzeć do w zasadzie każdego typu powierzchni. Może to być przyczyną poważnych problemów w działaniu urządzeń linii pakowania mąki i innych sypkich produktów.

By im zapobiec, należy stosować specjalne rozwiązania konstrukcyjne. Na przykład ruchome, elektryczne czy pneumatyczne podzespoły maszyn powinny być zabezpieczone obudową o odpowiednim stopniu ochrony przed wnikaniem do niej drobin pyłów, co najmniej IP5X, a nawet IP6X.

Poza tym duże zapylenie zagraża nie tylko ciągłości pracy linii pakowania, ale i szczelności opakowań, jeżeli bowiem cząstki pyłów zanieczyszczą spoiwo, zgrzew nie będzie trwały. By do tego nie dopuścić, linię pakowania sypkich produktów spożywczych powinno się uzupełnić o urządzenia do odpylania.

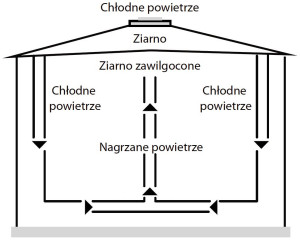

Konwekcja w zbożuNa rysunku 1 przedstawiono mechanizm rozwijania się tytułowego zjawiska, nasilającego się tym bardziej, im większa jest różnica między temperaturą zboża wewnątrz silosu a temperaturą na zewnątrz. Zakładając, że ziarno zostało ułożone w spiczasty stos, na jego powierzchni i tuż pod nią jest wilgotne, a ognisko ciepła znajduje się w samym środku stosu, strzałkami został zaznaczony przepływ prądów konwekcyjnych. Jest on następujący: schłodzone powietrze przepływa wzdłuż ścianek w głąb zbiornika. Na dnie silosu zostaje zassane do wnętrza stosu ziarna przez skierowany do góry strumień cieplejszego powietrza. Tam zostaje ono ogrzane i płynie w kierunku wilgotnej powierzchni zboża, gdzie schładza się i ulega kondensacji. Wówczas cały cykl się powtarza. |