MASZYNY PÓŁAUTOMATYCZNE, CIĄGI ZAUTOMATYZOWANE

Z ubijaczkami i mieszarkami współpracują podnośniki. Ich zadaniem jest przekładanie ciasta do kolejnej maszyny, na przykład wagodzielarki. Jest to realizowane przez podniesienie misy, a następnie jej przechylenie nad lejem wagodzielarki. Podnośniki wyposaża się w skrobaczki automatycznie czyszczące dzieżę po wyładowaniu z niej jej zawartości, co znacznie ułatwia ich mycie.

Korzystając z maszyn półautomatycznych, trzeba pamiętać o licznych niebezpieczeństwach, na które jest narażony operator pomimo zautomatyzowania zasadniczego zadania musi on bowiem wykonywać wiele innych pomocniczych, takich jak m.in. załadunek i dodawanie składników w trakcie mieszania.

Przykładowe zagrożenia to uszkodzenie kręgosłupa lub naciągnięcie mięśni w czasie ręcznego ładowania ciężkich surowców, czemu zapobiega ich podział na mniejsze porcje i urazy spowodowane kontaktem z ruchomymi częściami obsługiwanych urządzeń, na przykład w razie włożenia ręki pomiędzy pracujące łopaty miksera albo wciągnięcia przez nie włosów, ubrania, biżuterii, co powinny uniemożliwić osłony otaczające misę. Wyposaża się je w czujniki, które zatrzymują pracę maszyny w przypadku ich podniesienia.

W produkcji na masową skalę korzysta się z w pełni zautomatyzowanych ciągów technologicznych, składających się z maszyn specjalistycznych i systemów transportowych. W tym zakresie dostępne są różne rozwiązania i konfiguracje.

Przykładem są linie karuzelowe. W tego typu ciągach kluczowym komponentem jest kilkuramienna ruchoma rama nośna. Na jej poszczególnych odnogach umieszczane są misy. Rama okresowo się obraca. Z każdym jej przesunięciem ramiona, a wraz z nimi misy, przemieszczają się z jednego stanowiska roboczego na drugie.

Dzięki temu kolejno przechodzą przez etapy, na przykład mieszania składników, zagniatania ciasta, jego leżakowania, odgazowania oraz wyładowania. Zaletą linii technologicznych w tej konfiguracji jest oszczędność miejsca dzięki ich kompaktowości oraz duża wydajność. Uzyskuje się ją dzięki temu, że jednoczesna realizacja kolejnych faz procesu produkcji ciasta pozwala na równoczesne produkowanie kilku jego partii.

FORMOWANIE I CIĘCIE CIASTA

Kolejnym przykładem zastosowania maszyn specjalistycznych na etapie przygotowania ciasta do pieczenia jest automatyzacja jego cięcia i formowania w różne kształty. W tym zakresie oferta dostawców jest bardzo bogata. Przykładowe urządzenia to: wagodzielarki, zaokrąglarki, dzielarko-zaokrąglarki, wałkownice, rogalikarki, maszyny do ciastek i krajalnice ultradźwiękowe (patrz ramka).

Pierwsze z wymienionych służą do dzielenia ciasta na porcje o określonej masie, a dwie kolejne do objętościowego porcjowania oraz zaokrąglania kęsów ciasta na przykład na bułki albo pączki. W tym celu korzysta się z noży i tłoków zasysających i odmierzających, co pozwala uniknąć efektu męczenia ciasta i zapewnia jego napowietrzenie.

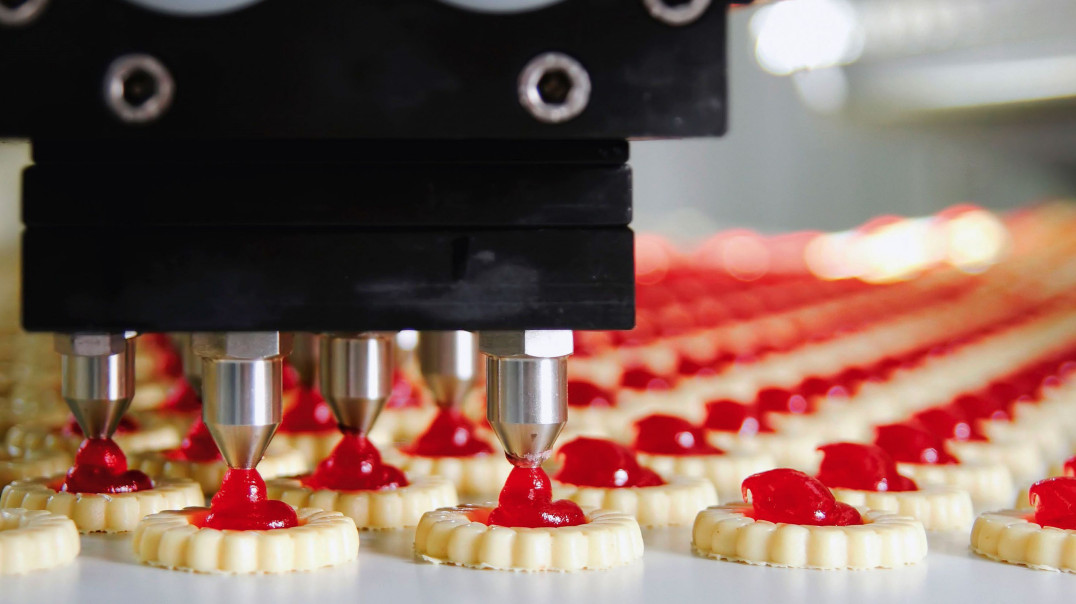

Kolejne maszyny są używane do wałkowania i zwijania kawałków ciasta w rogaliki, paluchy itp., a ostatnie do formowania ciastek, w zależności od modelu z ciasta jedno- albo wielokolorowego, z nadzieniem wewnątrz albo na zewnątrz.

W urządzeniach tego typu wprowadza się specjalne rozwiązania konstrukcyjne, które zapobiegają przywieraniu ciasta. Na przykład ich elementy pokrywa się teflonem, stosuje się specjalne faktury powierzchni, wyposaża się je w automatyczne posypywacze mąki z płynną regulacją intensywności posypywania w zależności od prędkości działania oraz systemy olejenia. W maszynach do ciastek z kolei korzysta się z pomp zębatych, co pozwala na formowanie ich z ciast twardszych oraz z dodatkami, na przykład kawałkami orzechów.

AUTOMATYZACJA SPRYSKIWANIA

W ramach przygotowania do pieczenia niektóre rodzaje ciast wymagają pokrycia cienką warstwą środków konserwujących, oleju lub wody, bez albo z dodatkiem na przykład słodkiego syropu. Ta ostatnia zapewnia lepsze przyleganie ziaren lub innych dodatków, którymi ciasto jest obsypywane.

Ponadto stosuje się środki antyadhezyjne, którymi pokrywa się na przykład przenośniki. Mają one za zadanie zapobieganie przywieraniu ciasta do powierzchni, z którymi ma kontakt.

Ręczne nanoszenie powłok ma wiele wad. Przede wszystkim jest czasochłonne. Poza tym może powodować zabrudzenie otoczenia i osoby, która tę czynność wykonuje, bowiem mgiełki rozpylanych substancji unoszące się w powietrzu w końcu osiadają na niej, wyposażeniu stanowiska, podłodze. Jest to niehigieniczne, ponieważ nawarstwienie się oleistych substancji sprzyja przywieraniu do nich brudu.

Przez to z kolei częściej trzeba sprzątać, a zwłaszcza czyścić powierzchnie mające kontakt z żywnością, na przykład taśmy przenośników, co powoduje częstsze przestoje. Może to być też niebezpieczne, jeśli bowiem olej albo woda nagromadzą się na podłodze, tworząc plamy albo kałuże, stanie się ona śliska.

Ponadto ręczne spryskiwanie ciasta prowadzi do marnotrawstwa i trudno zapewnić jego dokładność i powtarzalność. Ma to wpływ na efekt końcowy. Na przykład zwilżenie surowego ciasta zbyt dużą ilością wody może spowodować, że podczas pieczenia nie urośnie albo ziarna się zepsują, natomiast jeżeli będzie jej za mało, dodatki będą odpadać. Zwiększy to liczbę wyrobów, które nie przejdą kontroli jakości.

Wszystko to zachęca do zautomatyzowania tego zadania. Uzupełniając linię przygotowania ciasta do wypieku o automatyczne dozowniki eliminuje się powyższe wady, zyskując pewność, że zawsze zaaplikowana zostanie odpowiednia ilość substancji we właściwym miejscu i momencie.