PIECE I KONTROLA WARUNKÓW PIECZENIA

Wybierając piec do piekarni albo cukierni, trzeba wziąć pod uwagę głównie rodzaj jego zasilania, poziom produkcji i rodzaj wypiekanych produktów. Do produkcji chleba przeważnie wybierane są piece cyklotermiczne, a w pieczeniu bułek, ciast i ciastek sprawdzają się piece obrotowe.

Warunki, w jakich zachodzi proces pieczenia, w ogromnym stopniu wpływają na jakość wyrobu końcowego. Jedną z wielkości, którą należy monitorować i regulować, jest wilgotność powietrza w piecu. Przykładem wyrobu, w przypadku którego wartość i zmienność tej wielkość odgrywa dużą rolę, są krakersy.

Jeżeli powietrze będzie zbyt wilgotne pomimo obróbki w wysokiej temperaturze, którą stopniowo się zwiększa typowo od 150 do 300°C, ciastka te pozostaną zbyt mokre, przez co nie uzyskają cechy je wyróżniającej, jaką jest ich kruchość. Ponadto łatwiej będą się psuć. Z drugiej strony zbyt suche powietrze w piecu też nie zapewni optymalnych warunków pieczenia.

Skutki przesuszenia bywają dwojakie. Powierzchnia krakersów może na przykład zbyt szybko wyschnąć, co sprawi, że wilgoć zawarta w głębszych warstwach ciasta zostanie w nich "uwięziona". Wpłynie to negatywnie na ich smak i kruchość. Drugim skutkiem przesuszenia może być to, że ciastka będą zbyt łamliwe.

To może utrudnić ich pakowanie, a później zniechęcić klientów do kolejnego zakupu, jeżeli po otwarciu opakowania wysypią się z niego, zamiast ciastek, ich okruchy. Ponadto nadmierne osuszenie powietrza alarmuje o marnotrawstwie energii zasilającej.

W związku z tym piece wyposaża się w czujniki i regulatory temperatury oraz wilgotności. Warunki, jakie panują wewnątrz tych urządzeń, wymagają stosowania specjalnych rozwiązań konstrukcyjnych, na przykład ceramicznych osłon, przewodów przyłączeniowych w izolacji z włókna szklanego, długich sond oraz kołnierzowych zestawów instalacyjnych umożliwiających instalację przez materiały izolacyjne z regulowaną głębokością montażu.

WYGLĄD MA ZNACZENIE

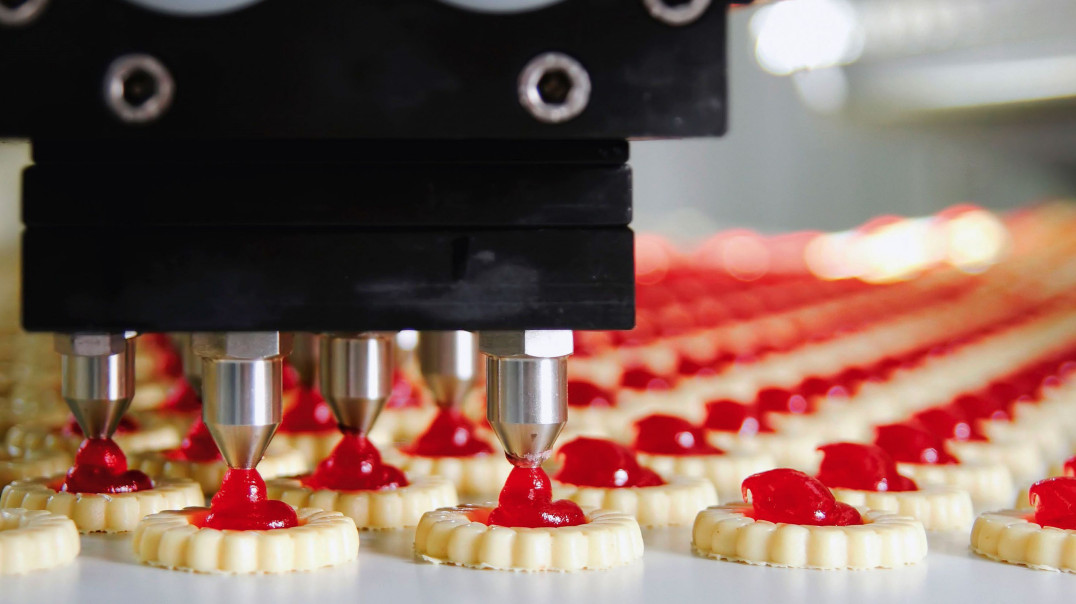

Ostatecznie to smak przesądza o tym, czy dany wyrób spożywczy przypadnie klientowi do gustu i w przyszłości zdecyduje się on na jego kupno ponownie. Mimo to wrażenie, jakie odniesie, nabywając go po raz pierwszy, zależy często głównie od jego wyglądu.

Dlatego producenci tak ogromną wagę przywiązują do tego, by opakowania produktów w ich ofercie były estetyczne i przyciągały wzrok. W przypadku wyrobów cukierniczych, które są często sprzedawane na wagę, w związku z tym, że wabikiem nie może być opakowanie klienta, o tym, że są smaczne i warto je kupić, musi przekonać to, jak się same prezentują.

W przypadku słodkich wypieków pierwszym wyznacznikiem jakości jest kolor, bowiem na jego podstawie można instynktownie wywnioskować, jak będą smakować. Wynika to stąd, że ta cecha wyrobu, na przykład ciastek, odzwierciedla przebieg złożonych reakcji chemicznych (na przykład karmelizacji), które zachodzą w cieście poddanym obróbce w wysokiej temperaturze, powodujących jego zbrązowienie, jak również zmianę jego smaku, zapachu oraz struktury.

Zagrożenia w silosachZiarna, chociaż pojedyncze są niepozorne, w dużych ilościach, w jakich są magazynowane w silosach, których pojemności wynoszą od setek do tysięcy ton w jednym zbiorniku, mogą być bardzo niebezpieczne. Zagrożeniem jest nie tylko ich duża masa, ale i to, że gdy się poruszają, zachowują się jak ruchome piaski. Przez to w przechowalniach zbóż nietrudno o wypadek. Przykładowe zdarzenia to, na zewnątrz: zasypanie pracownika znajdującego się obok zbiornika na skutek awarii mechanizmu rury wysypowej, a wewnątrz: zapadnięcie się ziaren, które uformowały most pod osobą na nich stojącą lub jej wchłonięcie przez ziarna przemieszczające się w czasie na przykład ich wyładowywania. Wypadki, w których zboże w dużej ilości przygniecie człowieka zazwyczaj niestety kończą się śmiercią ofiary na skutek jej przyciśnięcia i/albo uduszenia. |