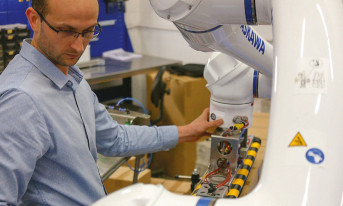

Roboty w pakowaniu

obliczu rosnącej konkurencji, zwłaszcza na rynku towarów produkowanych masowo, producenci szukają wciąż nowych sposobów na zainteresowanie konsumentów swoją ofertą. Jednym z nich jest jej urozmaicanie. To oznacza, że linie produkcyjne i paczkowania powinny być w stanie wytwarzać i pakować produkty w różnych rozmiarach, kształtach, formach. Co więcej, poza wszechstronnością, muszą być łatwo przestawialne, by móc realizować zamówienia w ramach promocji i limitowanych serii. Czasem okazuje się, że nawet najnowocześniejsze maszyny specjalistyczne tym wymaganiom nie są w stanie sprostać. Wówczas warto jest się zastanowić nad doposażeniem parku maszynowego w roboty. Ich ważną zaletą jest to, że mogą zastąpić wiele maszyn. Dzięki temu można wykorzystać tego samego robota do pakowania różnego typu produktów, bez konieczności każdorazowego przeprojektowywania stanowiska po wprowadzeniu zmiany w asortymencie. Dotyczy to pakowania jednostkowego i zbiorczego. Na tych etapach roboty zazwyczaj pracują w aplikacjach typu pick and place.

Jakie są typowe zastosowania robotów w branży opakowaniowej?

Wojciech Trojniar

ASTOR Robotics Center

Przez ostatnie kilka lat najpopularniejszą aplikacją wdrażaną w zakładach produkcyjnych jest zrobotyzowana paletyzacja. Są dwa główne powody, dlaczego tak się dzieje. Pierwszy z nich to problemy zdrowotne pracowników. Tradycyjna paletyzacja lub depaletyzacja wykonywana przez ludzi to zadanie mocno obciążające organizmy pracowników. Często to właśnie wydajność końcówki linii produkcyjnej decyduje o możliwościach produkcyjnych całego zakładu. Monotonna praca polegająca na schematycznym układaniu setek kilogramów produktów na pojedynczej palecie przez personel zakładu powoduje, że po wielu latach wykonywania tej czynności mogą się pojawić problemy zdrowotne wśród personelu.

Drugim powodem są trudności z pozyskaniem pracowników. Między innymi dlatego coraz trudniej znaleźć pracowników, którzy chcieliby podjąć tego typu zajęcie. Rozwiązaniem jest automatyczna paletyzacja, która gwarantuje odpowiednią wydajność przygotowania produktów do wysyłki, niezależną od sytuacji kadrowej. Zrobotyzowana paletyzacja otwiera zatem możliwość, by produkować więcej i szybciej, podnosząc jednocześnie komfort pracy osób zatrudnionych w firmie.

|

Mateusz Amroziński

FANUC Polska

Producenci wykorzystują roboty w operacjach realizowanych zarówno na początku linii (np. depaletyzacja surowców i półproduktów), na środku linii (np. pick&place, pakowanie produktów w opakowania jednostkowe), a także na końcu linii (np. pakowanie produktów w opakowania zbiorcze, paletyzacja).

|

Michał Skorek

Stäubli

Najczęściej spotyka się roboty w obszarze pakowania końcowego, czyli pakowania na paletę. Wynika to głównie z potrzeby odciążenia pracownika od dźwigania ciężkich paczek, zachowania ciągłości odbioru czy też wydajności linii.

Oczywiście systemy pakujące zrobotyzowane są dostępne dla każdego etapu pakowania czy konfekcji detalu. Tutaj jednak najczęściej wymagana jest szybkość, precyzja oraz czasami trudne lub higieniczne środowisko pracy.

|

Kamil Niemyjski

igus

Najwięcej zapytań ofertowych dostajemy na pakowanie produktów z jadącego podajnika do pudełek. W tych obszarach stosuje się mniejsze i tańsze roboty. Takie aplikacje wymagają więcej pracy od integratora, ponieważ każdy projekt jest tu inny. Nierzadko wymagane jest zaprojektowanie specjalnego chwytaka i wykonanie serii testów oraz zmian koncepcyjnych, zanim otrzyma się rozwiązanie spełniające wszystkie wymagania klienta.

|

|

Pakowanie pick and place

Zadanie pick and place obejmuje następującą sekwencję czynności: podniesienie obiektu, jego przeniesienie, a potem odłożenie go w miejscu docelowym, często z zachowaniem konkretnej orientacji. Takiego podejścia wymagają produkty, które należy, ze względu na ich specyfikę, podnosić i odkładać pojedynczo. Przykładami są drobne artykuły spożywcze o delikatnej strukturze, jak ciastka czy czekoladki, które przez roboty na stanowiskach pakowania są przekładane z taśmociągu linii produkcyjnej do pudełek. Wspólnymi cechami typowych aplikacji pick and place są: bardzo duża szybkość operowania przekładanymi obiektami i stosunkowo krótkie odległości, na jakie są one przenoszone.

Pick and place w praktyce

Chociaż zadanie pick and place w teorii wydaje się nieskomplikowane, w praktyce jednak zorganizowanie takiego stanowiska pakowania z robotem przemysłowym może się okazać wyzwaniem. Przede wszystkim, żeby móc w pełni wykorzystać szybkości osiągalne przez roboty przemysłowe, należy zsynchronizować stanowisko pick and place z innymi liniami, stanowiskami i systemami, z którymi współpracuje. Przykładem są przenośniki taśmowe – skoordynowanie robota z taśmociągiem pozwala na pobieranie i odkładanie produktów bez konieczności zatrzymywania przenośnika. To znaczenie przyspiesza pakowanie.

Oprócz tego roboty zwykle są sterowane wizyjnie. W ten sposób nakierowuje się je na obiekt i informuje, czy i jeśli tak, to jak powinny zmienić jego orientację. Ponadto w oparciu o sygnał z kamery można połączyć pakowanie z kontrolą jakości, dzięki czemu robot będzie podnosił tylko produkty spełniające zadane kryteria, pozostawiając na taśmociągu te wybrakowane albo z sortowaniem produktów, jeżeli na taśmie wspólnie są transportowane wyroby różnego typu, na przykład różniące się kolorem, które należy zapakować oddzielnie.

Oprogramowanie i chwytaki

Wychodząc naprzeciw potrzebom w zakresie koordynowania robotów na stanowiskach pick and place z pozostałym wyposażeniem, ich producenci oferują specjalne rozwiązania programowe, w których proces synchronizowania modułów odwzorowujących poszczególne funkcjonalności jest maksymalnie uproszczony. Tego typu programy zazwyczaj pozwalają także optymalizować zadanie pakowania pod różnymi kątami, na przykład jego maksymalnego przyspieszenia albo zastosowania profili ruchów ograniczających zużycie energii lub zużycie mechaniczne komponentów robota.

Kolejną istotną kwestią na etapie organizowania stanowiska pakowania z robotem realizującym zadanie pick and place jest dobór odpowiedniego chwytaka. Jest to element, który ma bezpośredni kontakt z transportowanym produktem. Dlatego od jego właściwego doboru zależy zarówno to, czy przenoszony obiekt nie zostanie w trakcie transportu uszkodzony, jak i to, czy robot będzie w stanie go utrzymać. Oferta dostawców chwytaków jest pod tym względem bardzo bogata. Przykładami są te przeznaczone do manipulowania obiektami o powierzchni o wysokim połysku w taki sposób, aby nie pozostawiać na niej śladów, co jest ważne, jeżeli nie ma możliwości ich przetarcia po zapakowaniu oraz chwytaki przystosowane do przenoszenia produktów delikatnych jak jajka czy owoce. Te ostatnie wykonuje się na przykład z miękkiego silikonu.

Jakie są typowe zastosowania robotów w branży opakowaniowej?

Tomasz Szewczyk

Sitaniec

Proces pakowania można podzielić na trzy etapy: pakowanie produktu w opakowania jednostkowe, w opakowania zbiorcze oraz paletyzacja. W przypadku dwu pierwszych roboty rywalizują z automatami. Produkty sypkie dozowane są przez naważarki i pakowane przez pakowaczki np. flow-pack. Produkty płynne rozlewane są przez kompletne linie rozlewnicze. Produkty policzalne coraz częściej przenoszone są przez roboty. Pakowanie w pudełka zbiorcze również wykonywane jest przez roboty, choć automaty są silną konkurencją. Paletyzacja jest już niemal wyłącznie domeną robotów.

|

Marcin Śleziak

TFM Robotics

XXI wiek stawia przed każdym z nas nowe wyzwania – panujący na świecie trend ochrony środowiska wpisuje się w jedno z nich. Biodegradowalność oraz kwestie recyklingu opakowań to kluczowe hasła związane z tą tematyką. Branża opakowaniowa jako jeden z sektorów dotkniętych tym zagadnieniem musi nieustannie pracować nad zwiększeniem swojej elastyczności pod kątem dopasowania się do potrzeb i wymagań rynku. Firma TFM, która całkiem niedawno rozszerzyła swoją działalność o dystrybucję robotów współpracujących marki Techman Robot, już na samym początku swojej przygody w tej dziedzinie spotyka się z mnóstwem zapytań. Są to przeważnie tematy związane z segmentem opakowań spożywczych, a dotyczą konkretnie ostatnich etapów ciągu produkcyjnego, czyli pakowania i paletyzacji.

Pakowanie jest procesem mniej lub bardziej skomplikowanym, zależy to przed wszystkim od samego produktu. Tutaj w grę wchodzą zazwyczaj zintegrowane systemy automatyki i sterowania, posiłkujące się robotami lub robotami współpracującymi jedynie w zakresie umieszczania produktów w opakowaniach. Ostatni etap, czyli paletyzacja stosownie przygotowanych opakowań, jest już większym polem do popisu dla jednostek robotów. Klienci, którzy do nas trafiają, są już przynajmniej w 70–80% zautomatyzowani lub zrobotyzowani na wcześniejszych etapach produkcyjnych. Przysłowiową kropką nad i jest etap paletyzacji, po którym następuje zabezpieczenie palety folią stretch i wysyłka towaru.

Jednym z aspektów, który skłania naszych klientów do zainteresowania zastąpienia człowieka robotem współpracującym, jest prosta kalkulacja faktycznych wag, które operator musi obsłużyć podczas procesu paletyzacji. Z doświadczenia wynika, że są to liczby rzędu kilkunastu lub nawet kilkudziesięciu ton na zmianę produkcyjną. Są one oczywiście zależne od jednostkowej masy opakowania będącego przedmiotem analizy. Zaangażowanie do takiego procesu jednej osoby może wiązać się z jej szybkim zniechęceniem do wykonywania tak monotonnych i ciężkich zadań, nie wspominając o aspekcie zdrowotnym. Takie sytuacje niosą za sobą konieczność ciągłego angażowania i wdrażania nowych pracowników. Koszty takiego zabiegu można w bardzo prosty sposób oszacować i przekalkulować w odniesieniu do inwestycji związanej z zakupem stacji paletyzującej. Odpowiednim rozwiązaniem może okazać się zakup gotowego paletyzatora tj. Palletizing Operator marki Techman Robot.

|

|