ZALETY MODUŁOWOŚCI

Ogólnie, jeśli chodzi o sprzęt produkcyjny, modułowość wydaje się obecnie cechą konieczną. W praktyce oznacza to, że składa się on z komponentów, które można, tak jak klocki, zestawić ze sobą w różnych konfiguracjach, zmieniając funkcjonalność lub parametry pracy maszyny w zależności od bieżących potrzeb produkcji. Trend ten dotyczy także maszyn pakujących. I choć realizacja systemu modułowego może być trudniejsza niż tego o wąskiej funkcjonalności, poniesiony na początku trud jest rekompensowany przez zalety tego pierwszego. Dalej wymieniamy najważniejsze z nich.

Modułowe maszyny pakujące m.in. pozwalają w pełni wykorzystać dostępną przestrzeń zakładu. Jest to szczególnie odczuwalne wtedy, kiedy jest ograniczona. Przykładem jest sytuacja, w której linia pakowania składająca się z modułów ustawionych w linii nie mieści się i przestawia się je w taki sposób, żeby jej poszczególne komponenty utworzyły kształt litery L. Efektywne wykorzystanie dostępnej przestrzeni pozwala uniknąć kosztownej rozbudowy albo przebudowy zakładu. Ma to też wpływ na komfort, wydajność oraz bezpieczeństwo pracowników.

Kolejną zaletą jest łatwiejsza integracja różnych operacji. Wybierając modułową maszynę pakującą, zyskujemy również dwa w jednym - z jednej strony korzystamy ze zestandaryzowanych modułów, a równocześnie możemy je bardzo łatwo dostosować do swoich unikalnych potrzeb. Dzięki temu zyskujemy na zaletach obu tych rozwiązań.

To pierwsze zapewnia nam wszystkie korzyści, które uzyskujemy, kupując urządzenia produkowane na masową skalę, czyli m.in. konkurencyjną cenę oraz łatwość naprawy lub wymiany. Jednocześnie maszyna pakująca spełnia specyficzne wymagania, tak jakby została zaprojektowana na specjalne zamówienie.

MASZYNY PAKUJĄCE - PRZYSZŁOŚĆ 4.0

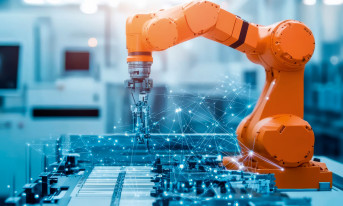

Rynku maszyn pakujących nie ominą z pewnością zmiany, jakie nadciągają wraz z rozwojem Industry 4.0. Przewiduje się, że w tym segmencie rację bytu znajdzie kilka rozwiązań, które według prognoz mają zmienić w nadchodzących latach oblicze przemysłu.

Rynku maszyn pakujących nie ominą z pewnością zmiany, jakie nadciągają wraz z rozwojem Industry 4.0. Przewiduje się, że w tym segmencie rację bytu znajdzie kilka rozwiązań, które według prognoz mają zmienić w nadchodzących latach oblicze przemysłu.

Jednym z nich jest Przemysłowy Internet Rzeczy (Industrial Internet of Things, IIoT). Przykłady zastosowań IIoT, w którym urządzenia będą korzystać z Internetu bez udziału ludzi, można mnożyć. Za jego pośrednictwem maszyny, nie tylko lokalnie w obrębie zakładu, ale i między fabrykami, będą się mogły wymieniać danymi konfiguracyjnymi, będą wysyłać e-maile ze zgłoszeniem naprawy albo sprawdzać w magazynie dostępność danej części zamiennej i ją zamawiać.

Przewiduje się również, że dzięki tak ogromnej liczbie węzłów sieci, które będą komunikować się autonomicznie nie tylko z Internetem, ale i za jego pośrednictwem między sobą, tradycyjne systemy sterowania o architekturze scentralizowanej i hierarchicznej będą zastępowane przez te rozproszone i płaskie.

Warto w tym miejscu zaznaczyć, że w związku z tym, że maszyny pakujące są urządzeniami, które kupuje się z nadzieją na ich długoletnie użytkowanie, nie należy spodziewać się, że z powodu upowszechniania się Przemysłowego Internetu Rzeczy stosunkowo niedawno zakupiony sprzęt zostanie wymieniony na nowy, fabrycznie przygotowany do pracy w sieciach IIoT. Alternatywą są moduły plug and play, które zapewniają połączenie z Internetem. Mają je w ofercie m.in. firmy Bosch Rexroth, Siemens oraz Advantech.

Technologie wykorzystywane do sterowania i nawigacji AGV

Rozmawiamy z Joanną Sławińską z produkującej roboty mobilne firmy WObit

Rozmawiamy z Joanną Sławińską z produkującej roboty mobilne firmy WObit

- Jakie są możliwe rozwiązania w zakresie sterowania i nawigowania AGV? Jakie wykorzystuje WObit?

Do sterowania i nawigowania robotami AGV wykorzystuje się takie metody jak: pętla indukcyjna, nawigacja laserowa, linia refleksyjna, metoda żyroskopowa, ultradźwiękowa, układ współrzędnych, GPS, RFID, systemy wizyjne oraz odometria. Wśród nich najpopularniejsze są systemy refleksyjne, magnetyczne, indukcyjne. Na rynku natomiast pojawiają się coraz częściej metody laserowe.

Metody refleksyjne są łatwe w implementacji oraz bardzo szybko można zmienić układ trasy w obiekcie, niestety wymagają utrzymania podłoża w czystości i wymiany/napraw uszkodzonych odcinków. System laserowy natomiast jest bardzo elastyczny, lecz na tą chwilę jest droższy od pozostałych metod nawigacji. W robotach MOBOT AGV stosujemy trzy metody nawigacji: linię magnetyczną + tagi RFID, linię kolorową + kody QR/tagi RFID oraz nawigację laserową.

- Jak działa technologia autonomicznego nawigowania AGV w przestrzeni?

Podstawą nawigacji laserowej jest wykorzystanie skanerów laserowych w celu orientacji w przestrzeni. Robot jest wyposażony w dalmierze laserowe służące do analizy otoczenia, z których dane są zapisywane w pamięci robota i przetwarzane przez oprogramowanie. Przełom w przypadku pozycjonowania laserowego polega na zmianie skali analizy przestrzeni oraz metody zbierania danych.

Nie stosujemy kamery, jak w przypadku nawigacji z linią kolorową, gdzie nawigujemy względem ograniczonego obiektu - linii. Metoda ta polega na wysyłaniu wiązek laserowych w różnych kierunkach od robota, a następnie pomiarze czasu, w którym wrócą. Przykładowo: jeżeli wiązka wysłana pod kątem 30 stopni od głowy robota wróciła po 0,001 ns, to wiemy, że przeszkoda w tym kierunku znajduje się ~ 300m od nas. Wysyłając setki takich wiązek na sekundę, robot jest w stanie stworzyć w swojej pamięci chmurę punktów układających się w ściany, półki, krzesła, itd., czyli wirtualną mapę przestrzeni, w której się porusza.

Do pomiaru otoczenia wykorzystujemy skanery laserowe o częstotliwości pomiarowej 120 skanów na sekundę i kącie skanowania 270°. Zebrane dane z czujników są przesyłane do komputera umieszczonego w robocie, wyposażonego w oprogramowanie do analizy pozycji, na podstawie skanów otoczenia. Za jego pośrednictwem generowana jest wstępna mapa otoczenia.

Cały proces określania pozycji wykonywany jest kilku- lub kilkusetkrotnie, w celu uzyskania określonej precyzji pozycjonowania. Po wczytaniu danych do oprogramowania człowiek nanosi poprawki na mapę oraz usuwa błędy powstałe w wyniku poślizgów czy błędnej odometrii. Ostatnim etapem procesu tworzenia mapy jest weryfikacja poprawności nawigacji, po czym robot jest gotowy do pracy.

Poruszając się w przestrzeni po stworzeniu mapy, robot skanuje otoczenie i porównuje zebrane informacje z zapamiętaną mapą, powtarzając proces tak długo, aż precyzja będzie wystarczająca. Działania te są konieczne w środowisku ciągle zmieniających się hal produkcyjnych. W rezultacie pozwala mu to na dojazd do wyznaczonego punku z dokładnością do ± 1 mm. Metoda ta daje największą elastyczność w dostosowywaniu tras przejazdów robota, zapewniając przy tym wysokie bezpieczeństwo jego pracy.

|

Rynku maszyn pakujących nie ominą z pewnością zmiany, jakie nadciągają wraz z rozwojem Industry 4.0. Przewiduje się, że w tym segmencie rację bytu znajdzie kilka rozwiązań, które według prognoz mają zmienić w nadchodzących latach oblicze przemysłu.

Rynku maszyn pakujących nie ominą z pewnością zmiany, jakie nadciągają wraz z rozwojem Industry 4.0. Przewiduje się, że w tym segmencie rację bytu znajdzie kilka rozwiązań, które według prognoz mają zmienić w nadchodzących latach oblicze przemysłu.