ROBOTY WSPÓŁPRACUJĄCE

Maszyny pakujące znajdują zastosowanie przede wszystkim w nakładaniu opakowań bezpośrednio na produkt. Przykładami takich czynności są: zawinięcie batonu lub cukierka w folię, zafoliowanie mięsa na tacce.

W drugim etapie pojedyncze wyroby pakuje się do zbiorczego pojemnika mieszczącego zazwyczaj dużo sztuk. Na przykład batony i bombonierki przekładane są do kartonowego pudełka, natomiast butelki do skrzynek. Opakowania zbiorcze, które mają ułatwić transport i ochronić produkt przed zniszczeniem, układa się na paletach. W tej fazie procesu pakowania są zatem wykonywane głównie operacje pick and place i paletyzacji.

O tej ostatniej piszemy dalej. Jeśli natomiast chodzi o zadanie typu podnieś - połóż, to w jego realizacji chętnie wykorzystuje się roboty przemysłowe. W ramce przedstawiamy wytyczne na temat organizacji w pełni zrobotyzowanego stanowiska pick and place.

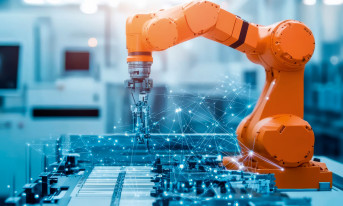

Od niedawna w tym zadaniu (i nie tylko, bowiem inną ważną aplikacją jest montaż) ludzi już nie tyle zastępują, co bardziej wspierają lub wykonują inne zadania w bezpośrednim sąsiedztwie, roboty współpracujące (collaborative robots, corobots, cobots). Tytułowe urządzenia są pierwszym przykładem wdrażania koncepcji Przemysłu 4.0 w środowisku przemysłowym.

Maszyny te charakteryzuje: kompaktowa budowa, lekka konstrukcja, zaokrąglone krawędzie, miękko wykończone powierzchnie, ukryte okablowanie i inne oprzyrządowanie. Ponadto inaczej, niż inne roboty przemysłowe, reagują one na zderzenie z innymi obiektami. Dzięki implementacji funkcji szybkiego hamowania i algorytmów detekcji kolizji w kontrolerze i serwonapędom o małej inercji natychmiast się zatrzymują.

Ważnym powodem, dla którego warto jest linię pakowania wyposażyć w robota właśnie tego typu, jest fakt, że może on, jak zresztą każdy robot przemysłowy, wyręczać pracowników w wykonywaniu czynności powtarzalnych oraz zadań wymagających dużej precyzji albo użycia dużej siły, a jednocześnie nie trzeba stosować dodatkowych zabezpieczeń ani zatrzymywać całej linii, aby personel mógł interweniować, gdy wystąpi jakiś problem, który spowoduje przerwanie pracy. W takich przypadkach zdolność ludzi do analizowania sytuacji i znajdowania rozwiązania jest uzupełnieniem możliwości siłowych i wytrzymałościowych robota.

WYBIERAMY PRZENOŚNIK

Surowce i zapakowane produkty są przewożone nie tylko przy użyciu AGV i wózków widłowych. Nieodzownym elementem linii transportowych są również przenośniki. Cechy, na które powinno się zwrócić uwagę przy wyborze tego urządzenia, to: modułowość, możliwość zamontowania elementów systemów dodatkowych, na przykład wizyjnych, znakujących oraz zliczających, uniwersalność, skalowalność, bezpieczeństwo, ergonomiczność i niezawodność. Ważna jest również łatwość jego konserwacji oraz energooszczędność.

Surowce i zapakowane produkty są przewożone nie tylko przy użyciu AGV i wózków widłowych. Nieodzownym elementem linii transportowych są również przenośniki. Cechy, na które powinno się zwrócić uwagę przy wyborze tego urządzenia, to: modułowość, możliwość zamontowania elementów systemów dodatkowych, na przykład wizyjnych, znakujących oraz zliczających, uniwersalność, skalowalność, bezpieczeństwo, ergonomiczność i niezawodność. Ważna jest również łatwość jego konserwacji oraz energooszczędność.

Dzięki modułowości, podobnie jak w przypadku maszyn pakujących, z gotowych komponentów strukturalnych i napędowych łatwo można zbudować system transportu dopasowany do potrzeb aplikacji, a w razie potrzeby go przebudować. Segmentowa konstrukcja ułatwia też czyszczenie, konserwację oraz inspekcję przenośnika.

Uniwersalność oznacza, że taśmociąg jest przystosowany do przenoszenia produktów o różnych rozmiarach oraz właściwościach - na przykład dzięki zdejmowanym ogranicznikom bocznym i specjalnym nakładkom. Ta cecha w połączeniu z modułowością zapewnia skalowalność systemu transportu, tzn. łatwość dostosowania do zmian w produkcji, zarówno w zakresie asortymentu, jak i jej ilości.

Przenośnik powinien mieć wbudowane zabezpieczenia, na przykład uniemożliwiające jego przypadkowe uruchomienie. Urządzenia, które zaprojektowano zgodnie z zasadami ergonomii, zapewniają z kolei środowisko pracy przyjazne ich operatorom. Rzadziej też ulegają oni wtedy wypadkom. Możliwość niezależnego sterowania częściami systemu transportowego, czyli jego zatrzymywania lub spowalniania, przekłada się natomiast bezpośrednio na oszczędność energii zasilającej.

Jak zorganizować stanowisko pick and place?

Planując zrobotyzowane stanowisko pick and place, trzeba sprawdzić wszystkie możliwości skrócenia drogi, jaką będzie pokonywał robot podczas wykonywania zadań. Należy rozważyć na przykład różnicę wysokości przenośnika i podstawy robota oraz dystansu, jaki je dzieli w poziomie. Przemieszczenie się robota zajmuje bowiem nawet ponad 80% całego czasu cyklu, zatem im krócej trwa, tym ten ostatni będzie krótszy.

Planując zrobotyzowane stanowisko pick and place, trzeba sprawdzić wszystkie możliwości skrócenia drogi, jaką będzie pokonywał robot podczas wykonywania zadań. Należy rozważyć na przykład różnicę wysokości przenośnika i podstawy robota oraz dystansu, jaki je dzieli w poziomie. Przemieszczenie się robota zajmuje bowiem nawet ponad 80% całego czasu cyklu, zatem im krócej trwa, tym ten ostatni będzie krótszy.

15% - 30% czasu cyklu zajmuje z kolei podniesienie, a później odłożenie przenoszonego obiektu. Dlatego tu też można szukać oszczędności, wybierając odpowiedni rodzaj chwytaka. Ważne, aby pamiętać przy tym, że robot rozpędza się, a następnie hamuje z przyspieszeniem wynoszącym nawet kilkunastokrotnie więcej niż grawitacyjne. Wpływa to na stabilność oraz delikatność trzymania detalu.

Chwytaki i kontroler

Chwytaki dzieli się na dwie grupy: próżniowe i mechaniczne. Te pierwsze są lżejsze, dzięki czemu operuje się nimi łatwiej (i szybciej). Mają prostszą budowę niż te mechaniczne oraz nie zawierają części ruchomych, dlatego ich konserwacja jest tańsza. Chwytaki drugiego typu mają natomiast pewniejszy chwyt oraz łatwiej je pozycjonować. Kiedy wymagana jest większa precyzja, są to zalety, które mogą rekompensować to, że operuje się nimi wolniej i częściej się psują.

Uwagi wymaga również kontroler. Wybrana platforma sterowania ruchem robota powinna umożliwić precyzyjną kontrolę jego kierunku i przemieszczenia oraz regulację jego prędkości i przyspieszenia. Ważna jest łatwość integracji z innymi komponentami linii pakowania (systemem wizyjnym, przenośnikiem, nadrzędnym systemem nadzoru). Prostota obsługi i programowania to kolejne istotne kwestie.

Sterowanie wizyjne

Zadania pick and place robot nie wykona bez wyraźnego wskazania, gdzie znajduje się obiekt, jak należy go podnieść i dokąd odłożyć. Za naprowadzanie ramienia manipulatora odpowiada zwykle system wizyjny. Rejestruje on, a potem przetwarza obrazy detalu, żeby wyznaczyć ścieżkę ruchu robota. Do sterowania maszyną, która będzie manipulowała płaskim obiektem, wykorzystuje się system wizyjny 2D.

W tym celu trzeba powiązać jego układ współrzędnych z układem odniesienia stanowiska zrobotyzowanego. W związku z tym, że elementy układu optycznego, oświetlenie i inne czynniki zewnętrzne zniekształcają obraz rejestrowany przez kamerę zamontowaną nad obszarem roboczym manipulatora, należy wykonać kalibrację na obiekcie testowym o znanych wymiarach.

Obrazy rejestrowane przez kamerę (lub kilka rozmieszczonych w różnych punktach w zależności od rozmiarów obszaru roboczego) są analizowane przez specjalistyczne oprogramowanie wizyjne. Z wykorzystaniem metody na przykład dopasowania wzorca są na nich wyszukiwane elementy charakterystyczne, jak brzeg lub róg detalu. Następnie wyznaczane jest ich położenie względem punktu odniesienia o znanych współrzędnych na przenośniku. Dane te są dalej wykorzystywane do zaprogramowania ścieżki ruchu robota.

Kiedy system 3D? Okablowanie

Jeżeli robot ma podnosić obiekty o określonej wysokości - na przykład z pojemnika, w którym są one rozmieszczone w sposób nieuporządkowany - trzeba go nakierować za pośrednictwem systemu wizyjnego 3D.

Planując zrobotyzowane stanowisko pick and place sterowane wizyjnie, trzeba rozważyć szereg dodatkowych kwestii. Do takich należą m.in. : czy typ powierzchni obiektu (na przykład odblaskowej) może utrudnić jego zlokalizowanie, czy będzie on widoczny na tle taśmy przenośnika i czy równocześnie będzie kontrolowana jego jakość.

Ważne jest także okablowanie, którym przesyłane będą dane z systemu wizyjnego, jeżeli kamera zamontowana będzie na ramieniu manipulatora. Źle dobrane utrudni jego ruch, jak również samo pod wpływem powtarzających się naprężeń szybko się uszkodzi. Dlatego w tym zastosowaniu powinno się używać specjalnych, elastycznych przewodów. Aby do minimum ograniczyć ich liczbę, warto rozważyć technologię Power over Ethernet, w której do zasilania oraz transmisji danych korzysta się z jednego kabla.

|

Surowce i zapakowane produkty są przewożone nie tylko przy użyciu AGV i wózków widłowych. Nieodzownym elementem linii transportowych są również przenośniki. Cechy, na które powinno się zwrócić uwagę przy wyborze tego urządzenia, to: modułowość, możliwość zamontowania elementów systemów dodatkowych, na przykład wizyjnych, znakujących oraz zliczających, uniwersalność, skalowalność, bezpieczeństwo, ergonomiczność i niezawodność. Ważna jest również łatwość jego konserwacji oraz energooszczędność.

Surowce i zapakowane produkty są przewożone nie tylko przy użyciu AGV i wózków widłowych. Nieodzownym elementem linii transportowych są również przenośniki. Cechy, na które powinno się zwrócić uwagę przy wyborze tego urządzenia, to: modułowość, możliwość zamontowania elementów systemów dodatkowych, na przykład wizyjnych, znakujących oraz zliczających, uniwersalność, skalowalność, bezpieczeństwo, ergonomiczność i niezawodność. Ważna jest również łatwość jego konserwacji oraz energooszczędność.