ZAUTOMATYZOWANE USUWANIE TŁUSZCZU

W tym celu robota wyposaża się w końcówkę ssącą. Tusze wjeżdżają na stanowisko zawieszone na hakach i na krótką chwilę zatrzymują się przed zautomatyzowanym ramieniem.

W tym celu robota wyposaża się w końcówkę ssącą. Tusze wjeżdżają na stanowisko zawieszone na hakach i na krótką chwilę zatrzymują się przed zautomatyzowanym ramieniem.

Czujniki wykrywają obecność tuszy we właściwym miejscu. Wówczas robot przez rozcięcie w płacie mięsa wprowadza ssak. Po usunięciu tłuszczu tusza transportowana jest na kolejne stanowisko.

Dzięki zwolnieniu pracowników rzeźni z wykonywania tego żmudnego zadania poprawia się wydajność rozbioru mięsa. Ponadto tłuszcz jest usuwany dokładniej.

Roboty są też wykorzystywane na liniach paczkowania mięsa. W obrębie tych stanowisk ich sterowniki korzystają z informacji z systemów wizyjnych oraz ważących, które wbudowano w przenośnik. Na tej podstawie robot na daną tackę układa te kawałki mięsa, których łączna waga mieści się w zadanym przedziale.

ZALETY ROBOTÓW

Oprócz tego, że roboty przemysłowe zwiększają wydajność operacji, w wykonywaniu której zastępują ludzi, oraz poprawiają bezpieczeństwo pracowników, którzy wcześniej obsługiwali niebezpieczne maszyny, mają także inne zalety. Charakteryzują je m.in. niezmienna precyzja i powtarzalność nieosiągalne dla człowieka. Dzięki temu jednostajne, męczące zadania wykonują przez cały czas z jednakową starannością.

W przeciwieństwie do ludzi roboty pracują 24 godziny na dobę i nie potrzebują aż tak częstych przerw, zwolnień ani urlopu. Odpowiednio konserwowane mogą działać przez nawet kilkanaście lat, w czasie których duży koszt ich zakupu zwraca się zazwyczaj z nawiązką.

Oprócz tego maszyny te bez problemu podnoszą duże ciężary i mogą pracować w warunkach nieprzyjemnych dla ludzi. Takie występują na przykład na liniach rozbioru mięsa lub wyrabiania ciast, gdzie panuje duże zapylenie.

Aby jednak te zalety rzeczywiście odczuć, stanowisko zrobotyzowane trzeba odpowiednio zorganizować. Jednym z podstawowych kryteriów wyboru robota jest specyfika zadania, które będzie on wykonywał.

JAKI ROBOT BĘDZIE NAJLEPSZY?

Jeżeli chodzi na przykład o pakowanie, to w przemyśle spożywczym, chociaż nie tylko, wyróżnić można dwa jego zasadnicze etapy. Pierwszy z nich polega na nałożeniu opakowania bezpośrednio na produkt. Przykładami takich czynności są: zawinięcie batonu lub cukierka w folię, zafoliowanie mięsa na tacce i włożenie czekoladek do pudełka.

W drugim etapie pojedyncze wyroby pakuje się do zbiorczego pojemnika mieszczącego zazwyczaj dużo sztuk. Na przykład batony i bombonierki przekładane są do kartonowego pudełka, natomiast butelki do skrzynek. Opakowania zbiorcze, które mają ułatwić transport i ochronić produkt przed zniszczeniem, układa się na paletach.

W drugim etapie pakowania są zatem wykonywane przede wszystkim operacje pick and place oraz paletyzacji. W tej drugiej najlepiej sprawdzają się, przede wszystkim ze względu na ich szybkość, roboty przegubowe. Jeżeli z kolei chodzi o operację typu pick and place, warto rozważyć zakup maszyn typu delta ("pająków").

|

ZALETY ROBOTÓW DELTA

Zaletą robotów tego rodzaju jest montaż na suficie stanowiska. Zapewnia to obszerną i drożną przestrzeń roboczą. Ponadto są one szybkie, a wydajność ich wszystkich osi jest jednakowa, w przeciwieństwie do wielu innych konfiguracji robotów przemysłowych.

Zaletą robotów tego rodzaju jest montaż na suficie stanowiska. Zapewnia to obszerną i drożną przestrzeń roboczą. Ponadto są one szybkie, a wydajność ich wszystkich osi jest jednakowa, w przeciwieństwie do wielu innych konfiguracji robotów przemysłowych.

Mają one niestety mały udźwig, nieprzekraczający kilku kilogramów. Dla porównania roboty SCARA podnoszą ciężary o masie nawet kilkudziesięciu kilogramów. Ponadto ich przestrzeń robocza jest ograniczona w płaszczyźnie pionowej zasięgiem ramion. Roboty typu delta nie są również przystosowane do manipulowania obiektami w tym kierunku.

Równie ważny jak wybór typu robota, jest dobór odpowiednich chwytaków. Ich konstrukcja powinna być dostosowana do specyfiki produktu, którym będą manipulować.

PRZEGLĄD ZASTOSOWAŃ CHWYTAKÓW

Przykładowo do podnoszenia warstw produktów (słoików, pudełek) zalecane są chwytaki podciśnieniowe powierzchniowe, natomiast do przenoszenia jednocześnie wielu butelek - kielichowe. Chwytaki widłowe sprawdzają się w podnoszeniu worków.

Do chwytania wyrobów delikatnych, jak plastry sera albo mięsa, służą chwytaki specjalne, na przykład z końcówką w kształcie grzebieniowatych szczypiec. Z kolei kawałki ciasta można na przykład podnosić chwytakami, których końcówką roboczą są cienkie pręty.

Istotną kwestią jest także sposób organizacji zrobotyzowanego stanowiska pakowania. W tym zakresie można wyróżnić kilka najczęściej spotykanych konfiguracji. W jednej z nich produkty, na przykład pojemniki z jogurtem, są transportowane ciągiem na przenośniku ustawionym prostopadle do zrobotyzowanej linii ich pakowania do zbiorczych pudełek. Na odcinku o szerokości tej drugiej może się zmieścić określona liczba pudełek, na przykład pięć sztuk.

ORGANIZACJA STANOWISKA ZROBOTYZOWANEGO

Po zapełnieniu nimi tego odcinka przenośnik jest zatrzymywany. Specjalne prowadnice wyrównują wówczas pojemniki, przesuwając ich cały rząd na linię ich pakowania do kartonów. Wtedy robot podnosi jednocześnie pięć jogurtów, lub nawet kilka rzędów po pięć sztuk, i przekłada je do zbiorczego opakowania.

Konfiguracja ta ma dwie bardzo ważne zalety. Równoczesne pakowanie po kilka sztuk produktów znacząco poprawia wydajność produkcji. Oprócz tego robot nie musi być sterowany wizyjnie, bowiem wyroby na jego stanowisko docierają już odpowiednio ustawione i wyrównane.

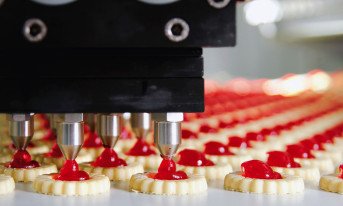

W drugiej konfiguracji na jednym z przenośników transportowane są nieuporządkowane, pod względem rozmieszczenia i orientacji, produkty, na przykład świeżo upieczone ciastka albo właśnie wyprodukowane batony. Nad tym taśmociągiem biegnie drugi. Robot przekłada na niego wyroby, obracając je tak, żeby możliwe było ich zapakowanie, na przykład zafoliowanie. Jest on zwykle sterowany wizyjnie.

MASZYNY PAKUJĄCE - NALEWARKI

Jeżeli natomiast chodzi o pierwszy etap pakowania, który polega na nałożeniu opakowania bezpośrednio na wyrób albo umieszczeniu produktu w pojemniku, na przykład rozlaniu wody mineralnej do butelek albo soku do kartonów, wtedy też korzysta się z maszyn specjalistycznych. Ich przykładami są nalewarki.

Maszyny te są centralnym punktem linii pakowania napojów. Rodzaj napełniarki powinien być dobierany pod kątem specyfiki rozlewanego płynu, głównie jego lepkości. Wśród producentów piwa, win oraz soków popularne są nalewarki ciśnieniowo-przelewowe. Sprawdzają się one w dozowaniu przede wszystkim płynów o małej lepkości. Ich zaletą jest również duża szybkość napełniania.

Ten rodzaj nalewarki nie nadaje się natomiast do dozowania gęstych płynów, na przykład miodu. W ich przypadku lepiej użyć napełniarki tłokowej.

Jeżeli napój jest gazowany, linię butelkowania należy wyposażyć w nalewarkę przeciwciśnieniową. Maszyna ta przed napełnieniem butelki usuwa z niej powietrze. Dzięki temu w czasie butelkowania nie zmienia się stopień nagazowania napoju.

KRZYWA V

Ważnym parametrem maszyn specjalistycznych, takich jak nalewarki, jest ich wydajność wyrażana przeważnie liczbą butelek napełnianych w ciągu minuty (bottles per minute, BPM). Powinna ona nie tylko spełniać obecne wymagania, ale i gwarantować "zapas", który pozwoli na rozwój produkcji w przyszłości.

Ważnym parametrem maszyn specjalistycznych, takich jak nalewarki, jest ich wydajność wyrażana przeważnie liczbą butelek napełnianych w ciągu minuty (bottles per minute, BPM). Powinna ona nie tylko spełniać obecne wymagania, ale i gwarantować "zapas", który pozwoli na rozwój produkcji w przyszłości.

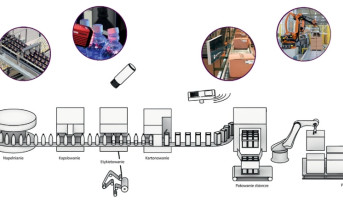

Parametr ten wpływa również na dobór pozostałych maszyn linii pakowania. Aby uzyskać jak największą wydajność, projektując linie pakowania, nie tylko zresztą w branży spożywczej, stosuje się bowiem zasadę krzywej V.

Według niej jedna z maszyn, która ma kluczowe znaczenie dla przebiegu procesu produkcyjnego, jest uznawana za centralny punkt linii pakowania. W przypadku linii butelkowania jest to zwykle nalewarka. Im dalej od tej maszyny, w obu kierunkach, tym urządzenia są wydajniejsze.

Jeżeli na przykład nalewarka pracuje z wydajnością 100 BPM, odpowiednio większą wydajność powinna mieć płukarka pustych butelek, na przykład 120 BPM. Robot, który wypakowuje puste butelki, musi z kolei pracować jeszcze szybciej.

WSPÓŁZALEŻNOŚĆ WYDAJNOŚCI

Jego wydajność może wynosić na przykład 140 BPM. Jeżeli natomiast chodzi o liczbę kartonów z pustymi butelkami, które należy rozładować w ciągu minuty, to 150 sztuk tych opakowań będzie wartością wystarczającą.

Analogicznie w drugą stronę, przykładowa wydajność etykieciarki to 110 BPM, robota, który pakuje pełne butelki do kartonów - 120 BPM, natomiast tego, który ustawia na paletach kartony z napojami - 150 BPM. Dzięki temu nigdy nie powinno zabraknąć butelek do napełniania, na przykład w razie chwilowego zatrzymania robota wypakowującego puste opakowania.

Z drugiej strony zawsze powinno być dość wolnego miejsca na przenośniku (w strefie buforowej), aby nie doszło do stłoczenia się napełnionych butelek w oczekiwaniu na ich przełożenie do zbiorczego kartonu. Wdrażając koncepcję krzywej V, można zatem maksymalnie efektywnie wykorzystać najważniejszą maszynę na linii pakowania, która z reguły jest również tą najdroższą.

JAK WAŻNA JEST HIGIENA?

Przestrzeganie standardów higieny w produkcji i przetwórstwie żywności jest priorytetem. Jeśli instytucja nadzorująca jakość żywności i przebieg jej produkcji potwierdzi ich niedotrzymanie, producentom grożą dotkliwe konsekwencje. Poza tym, że cierpi na tym ich reputacja, mogą się spodziewać wysokich kar, na przykład zakazu wprowadzania ich wyrobów do sprzedaży i/albo zamknięcia zakładu.

Przemysł mięsny jest przykładem branży, w której przepisy są szczególnie zaostrzone. Nic w tym dziwnego, bowiem surowce przetwarzane w zakładach w tym sektorze mogą być źródłem różnych groźnych dla zdrowia i życia ludzi mikroorganizmów.

Przykładem są bakterie. Zwierzęta, które trafiają do zakładów mięsnych mogą być nosicielami m.in. bakterii salmonelli, listerii i e. coli.

Bakterie oraz inne mikroorganizmy, których źródłem jest żywność, w trakcie jej przetwarzania mogą zanieczyszczać sprzęt używany do jej produkcji i pakowania. Aby zminimalizować groźbę skażenia kolejnej partii wyrobu w wyniku kontaktu surowca z zanieczyszczonymi maszynami, trzeba je myć, a potem sterylizować.

CIP I SIP

Czynności te wykonuje się różnymi metodami, ręcznie i w sposób zautomatyzowany. Przykładem jest mycie ciśnieniowe, mechaniczne (szczotkami) oraz metodami CIP (Cleaning in Place) i SIP (Sterilization in Place).

Czynności te wykonuje się różnymi metodami, ręcznie i w sposób zautomatyzowany. Przykładem jest mycie ciśnieniowe, mechaniczne (szczotkami) oraz metodami CIP (Cleaning in Place) i SIP (Sterilization in Place).

Mycie i sterylizacja na miejscu polegają na spłukiwaniu wnętrza wyposażenia linii produkcyjnych w przerwach pomiędzy kolejnymi jej uruchomieniami, bez konieczności rozmontowywania jej elementów albo wprowadzania do ich wnętrza urządzeń czyszczących, albo wchodzenia do nich (dotyczy to dużych zbiorników, na przykład mieszalników). W systemach CIP i SIP realizuje się to, wymuszając przepływ środków myjących i odkażających przez te urządzenia i obiekty, i ich powrót do głównego zasobnika.

ZALETY CIP I SIP

Mycie i sterylizacja na miejscu mają wiele zalet, w tym: szybkość, gdyż nie trzeba demontować, a potem składać wyposażenia linii produkcyjnej, dokładne czyszczenie miejsc trudno dostępnych i lepszą kontrolę zużycia wody i chemikaliów. Za metodami CIP i SIP przemawiają też: mniejszy koszt i rzadszy kontakt personelu z substancjami niebezpiecznymi.

Aby te zalety były rzeczywiście odczuwalne, sprzęt produkcyjny powinien być odpowiednio zaprojektowany i wykonany. W ramce przedstawiamy najważniejsze wytyczne w tym zakresie.

Lechosław Szkudlarek

Lechosław Szkudlarek