CZĘŚĆ 2: ZAPEWNIANIE JAKOŚCI W PRODUKCJI SPOŻYWCZEJ

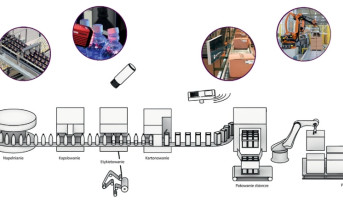

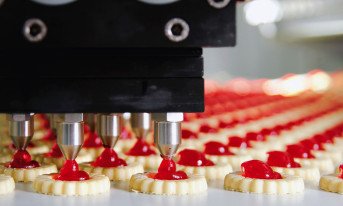

Mimo starań, ani ręczne, ani zautomatyzowane trybowanie nie daje gwarancji, że w mięsie nie pozostaną drobiny kości. W żywności w ogóle mogą też występować inne zanieczyszczenia, na przykład opiłki metalowe, okruchy szklane lub kawałki tworzyw sztucznych, które odłamały się przykładowo od opakowań lub części maszyn. Dlatego kontrola jakości w zakładach produkcji i przetwórstwa żywności jest etapem obowiązkowym. Aby była dokładna, ale zarazem szybka, automatyzuje się ją.

JAK ROZPOZNAĆ CIAŁA OBCE NA OBRAZIE RTG?

Jedną z metod kontroli jakości popularną w przemyśle spożywczym jest inspekcja rentgenowska. Obiekty, które są poddawane badaniu, prześwietla się promieniowaniem RTG. Ma ono specyficzną właściwość - może przenikać przez materiały nieprzezroczyste dla światła widzialnego. Stopień tej przepuszczalności zależy od gęstości danego materiału. Im jest ona większa, tym mniej promieni przez niego przenika.

Jedną z metod kontroli jakości popularną w przemyśle spożywczym jest inspekcja rentgenowska. Obiekty, które są poddawane badaniu, prześwietla się promieniowaniem RTG. Ma ono specyficzną właściwość - może przenikać przez materiały nieprzezroczyste dla światła widzialnego. Stopień tej przepuszczalności zależy od gęstości danego materiału. Im jest ona większa, tym mniej promieni przez niego przenika.

Pozwala to rozpoznać na obrazie RTG produktu elementy o innej gęstości, na przykład zanieczyszczenia. W tym celu określa się wartość progową absorpcji promieniowania X. Po jej przekroczeniu uznaje się, że dany szczegół na radiogramie jest ciałem obcym.

SKUTECZNA INSPEKCJA RENTGENOWSKA

Na czułość detekcji zanieczyszczeń przez prześwietlenie produktu promieniami X wpływa wiele czynników. Jednym z nich jest to, w jakim stopniu obiekt poddawany inspekcji różni się od ciał obcych, które mogą w nim potencjalnie występować, pod względem gęstości.

Na czułość detekcji zanieczyszczeń przez prześwietlenie produktu promieniami X wpływa wiele czynników. Jednym z nich jest to, w jakim stopniu obiekt poddawany inspekcji różni się od ciał obcych, które mogą w nim potencjalnie występować, pod względem gęstości.

Jeżeli chodzi o produkty spożywcze, to większość z nich w dużym stopniu jest złożona z wody, na przykład banany w 74%, mięso chude w 75%, a truskawki aż w 91%. W związku z tym ich gęstość ma wartość zbliżoną do masy właściwiej wody, czyli 1 g/cm³. Na przykład gęstość mięsa, która jest wypadkową różnej gęstości jego poszczególnych składników tkankowych, czyli tkanki mięśniowej, tłuszczowej, kości, ścięgien i skóry, wynosi od 1,051 do 1,071 g/cm³.

Jeśli zatem system inspekcji został tak zaprogramowany, aby za ciała obce uznawał te pochłaniające promieniowanie rentgenowskie silniej niż produkt, w przypadku żywności bezbłędnie rozpoznane zostaną m.in. złoto, ołów, miedź, stal nierdzewna, stal zwykła oraz żelazo. Gęstość tych metali mieści się bowiem w przedziale od około 7 do ponad 19 g/cm³.

CO SYSTEM INSPEKCJI MOŻE PRZEOCZYĆ?

Istnieje wysokie prawdopodobieństwo, że wykryte zostaną drobiny aluminium, szklane okruchy i kamienie, o gęstości w zakresie od 2 do 3 g/cm³. Możliwe jest również wykrycie kości i tworzyw sztucznych, takich jak PTFE i PVC. Ich gęstość wynosi od 1,5 do nieco ponad 2 g/cm³.

Istnieje wysokie prawdopodobieństwo, że wykryte zostaną drobiny aluminium, szklane okruchy i kamienie, o gęstości w zakresie od 2 do 3 g/cm³. Możliwe jest również wykrycie kości i tworzyw sztucznych, takich jak PTFE i PVC. Ich gęstość wynosi od 1,5 do nieco ponad 2 g/cm³.

Trudno jest natomiast odróżnić od żywności ciała obce m.in. z tworzyw acetalowych (delrin) oraz poliwęglanów (lexan), z których wykonywane są na przykład części maszyn, i z nylonu, gdyż ich gęstość wynosi od 1 do poniżej 1,5 g/cm³. Jeżeli system inspekcji nie reaguje na drobiny, które absorbują promienie X słabiej niż produkt, nie wykryje także wiórek z drewna, insektów ani włosów. Gęstość takich zanieczyszczeń jest bowiem mniejsza niż 1 g/cm³.

Ciała obce na podstawie przekroczenia progowej wartości absorpcji promieniowania rentgenowskiego tym trudniej jest też wykryć, im obiekt inspekcji jest mniej jednorodny. Przykładem takiego produktu są pestki albo orzechy w opakowaniu z tworzywa sztucznego.

JAK WAŻNE JEST USTAWIENIE PRODUKTU?

Warto również pamiętać o tym, że im grubszy jest obiekt badania, tym wymagana jest większa moc promieniowania rentgenowskiego. Wtedy jednak zmniejsza się kontrast radiogramu, a przez to też czułość detekcji. Dlatego sposób ustawienia produktu poddawanego inspekcji względem źródła i detektora promieni X nie jest bez znaczenia.

Warto również pamiętać o tym, że im grubszy jest obiekt badania, tym wymagana jest większa moc promieniowania rentgenowskiego. Wtedy jednak zmniejsza się kontrast radiogramu, a przez to też czułość detekcji. Dlatego sposób ustawienia produktu poddawanego inspekcji względem źródła i detektora promieni X nie jest bez znaczenia.

Najlepiej, jeżeli leży on na dłuższym boku, wówczas bowiem promieniowanie RTG prześwietla go wzdłuż tego krótszego. Dzięki temu może ono mieć mniejszą moc, niż gdyby leżał on w pozycji odwrotnej.

Produkt powinien leżeć na dłuższym boku w przypadku, gdy źródło promieniowania znajduje się nad nim, na przykład nad przenośnikiem, którym jest on transportowany, zaś jego detektor pod nim. Warto przy tym dodać, że im większe, a dokładnie szersze lub głębsze obiekty są w tej konfiguracji badane, tym odległość pomiędzy źródłem a detektorem promieni X powinna być większa.

KRZYŻOWANIE PROMIENI

Jeżeli z kolei produkty są wyższe niż szersze, źródło i detektor promieniowania powinny się znajdować po przeciwnych stronach taśmociągu, ustawione prostopadle do kierunku, w którym przesuwa się przenośnik. W przypadku pewnych grup produktów warto rozważyć użycie dwóch źródeł i dwóch detektorów, których promienie, przecinając obiekt poddawany inspekcji, będą się krzyżować.

Jeżeli z kolei produkty są wyższe niż szersze, źródło i detektor promieniowania powinny się znajdować po przeciwnych stronach taśmociągu, ustawione prostopadle do kierunku, w którym przesuwa się przenośnik. W przypadku pewnych grup produktów warto rozważyć użycie dwóch źródeł i dwóch detektorów, których promienie, przecinając obiekt poddawany inspekcji, będą się krzyżować.

Takie ustawienie jest zalecane zwłaszcza w kontroli jakości opakowań ze szkła, w których mogą występować szklane ciała obce oraz produktów ciekłych, rzadkich, w których zanieczyszczenia gromadzą się na dnie i gęstych, jak dżem, w których zbierają się one pod zakrętką. Trudniej też wówczas przeoczyć zanieczyszczenia na ich ściankach.

W ramce charakteryzujemy wyzwania towarzyszące kontroli jakości produktów spożywczych za pomocą promieni X w zależności od rodzaju opakowania. Przedstawiamy je na przykładzie pojemników wykonanych ze szkła.

Wizyjna kontrola jakości w przemyśle spożywczym - Inspekcja etykiet na okrągłych opakowaniachWizyjna kontrola jakości etykiet opisujących zawartość opakowań o wypukłych ściankach jest znacznie trudniejsza niż nalepek, które naklejono na płaskich powierzchniach. Składają się na to dwa najważniejsze powody. Trudności w kontroli jakości okrągłych opakowań Po pierwsze obraz, jaki rejestruje kamera w przypadku etykiety, którą naklejono na zaokrąglonej powierzchni, jest naturalnie zniekształcony. Po drugie w przypadku okrągłych pojemników nigdy nie można mieć pewności, w zasięgu której z kamer znajdzie się etykieta bądź ta jej część, której zgodność ze wzorcem należy zweryfikować. Inspekcja wielokamerowa Aby rozwiązać powyższe problemy, systemy wizyjne sprawdzające poprawność rozmieszczenia i treści etykiet tworzy się z wielu kamer, które rejestrują obrazy okrągłych opakowań ze wszystkich stron. Ustawia się je w różnych odległościach i pod różnymi kątami względem obiektu inspekcji. Obrazy przez nie zarejestrowane poddaje się następnie specjalnej obróbce, przetwarzając je do postaci, w której wykrycie nieprawidłowości na etykietach jest znacznie łatwiejsze. Kalibracja, spłaszczanie obrazu Aby w oprogramowaniu systemu wizyjnego można było spłaszczyć obraz wypukłej powierzchni, wcześniej trzeba go skalibrować. W tym celu próbne opakowanie jest owijane papierem, na którym została naniesiona siatka znaczników, na przykład kropek. Kamera rejestruje obraz pojemnika, zaś operator określa wymiary siatki. Następnie wybiera on jeden ze znaczników i wskazuje znaczniki, które z nim sąsiadują, jeden od góry oraz jeden z boku. Na tej podstawie oprogramowanie systemu wizyjnego wylicza, w jakim stopniu trzeba "wykrzywić" zarejestrowany obraz, żeby go spłaszczyć. Zniekształcenia Jeżeli inspekcji poddawane są opakowania o jednakowych rozmiarach oraz kształcie, kalibrację wykonywaną w ten sposób wystarczy przeprowadzić tylko raz. W przeciwnym wypadku powinno się ją powtórzyć dla każdego wariantu opakowania. Warto też wspomnieć o istotnym ograniczeniu tej metody spłaszczania zakrzywionych obrazów. Pomimo dość dobrej jakości obrazu wynikowego, liczyć się niestety trzeba ze zniekształceniami, które zwykle występują na jego krawędziach. Jeżeli znajdują się tam jakieś ważne informacje, których czytelność trzeba sprawdzić, warto mieć to na uwadze. Pola widzenia kamer muszą się zazębiać Jeśli z kolei chodzi o brak pewności co do tego, w oku której kamery znajdzie się etykieta bądź jej fragment, który wymaga inspekcji, rozwiązuje się to na kilka sposobów. Jeden z nich polega na złączeniu wielu obrazów opakowania w jeden. Zazwyczaj realizuje się to, wykorzystując cztery kamery, które ustawia się względem siebie pod kątem 90o w taki sposób, aby ich pola widzenia nieco na siebie nachodziły na krawędziach. W ten sposób kompensuje się zniekształcenia, które mogą w tych miejscach występować po spłaszczeniu każdego z obrazów częściowych. O łączeniu kilku obrazów w jeden piszemy w kolejnej ramce. |

KONTROLA JAKOŚCI ETYKIET

Na to, jak konsument oceni wyrób, poza jakością samego produktu składa się również sposób jego oznakowania. Bez względu na to, czy ma ono formę nalepki, folii z nadrukowanymi informacjami, którą owija się opakowanie, czy nadruku na nim, z punktu widzenia klientów najważniejsze jest, aby etykieta była czytelna.

Nie bez znaczenie jest też jednak jej ogólny wygląd. Dlatego etykiety ocenia się pod względem nie tylko czytelności, ale również sprawdza się, czy są naklejone w odpowiednim miejscu, nie "do góry nogami", czy nie są naderwane, pomarszczone, miejscami starte albo zabrudzone. W tym celu wykorzystywane są najczęściej systemy wizyjne. Ocena jakości etykiet z różnych powodów może być utrudniona, na przykład ze względu na umiejszczenie nalepki, jej materiał, kolor itp. Problemem może się okazać również kształt opakowania.

Wizyjna kontrola jakości w przemyśle spożywczym - Inspekcja etykiet na okrągłych opakowaniachPrzed złączeniem czterech obrazów w jeden oprogramowanie systemu wizyjnego musi "wiedzieć", w jakiej kolejności trzeba je ustawić. W tym celu operator powinien wskazać punkt odniesienia, który pozwoli zidentyfikować pierwszy obraz. Wówczas pozostałe przetwarza się w kolejności występowania. Po ich złączeniu w jeden można już analizować poprawność całej etykiety, na przykład określić jej położenie na pojemniku, sprawdzić, czy nie została naklejona "do góry nogami", czy nie jest rozmazana ani przerwana.Kalibracja Aby obraz wynikowy uzyskany przez złączenie wielu obrazów cząstkowych był dobrej jakości, trzeba spełnić kilka warunków. Ważne jest na przykład odpowiednie ustawienie i skalibrowanie kamer systemu wizyjnego, tak by ich pola widzenia odpowiednio na siebie nachodziły. Kalibracja jest procesem złożonym (wieloetapowym), który należy powtarzać każdorazowo, gdy zmieniają się rozmiary opakowania. Trzeba się także liczyć z tym, że jeśli produkty z jednej serii będą się bardzo różnić wielkością pola widzenia kamer, mimo kalibracji, nie będą się odpowiednio zazębiać. Wtedy krawędzie obrazów cząstkowych będą rozmazane, przez co poprawne etykiety zostaną uznane za wybrakowane. Ograniczenia metody złączania obrazów Jakość obrazu wynikowego pogarsza się pod wpływem wibracji, które przenoszą się na kamery na przykład z taśmociągu albo uderzeń w nie, o co na liniach produkcyjnych, na których panuje duży ruch, nietrudno. Ponadto mimo rosnącej mocy obliczeniowej współczesnych procesorów, metoda złączania obrazów częściowych nie jest szybka, co wpływa na całkowity czas inspekcji. Kolejny problem stwarza sytuacja, w której punkt odniesienia, identyfikujący pierwszy obraz, wypada w miejscu, które znajduje się w zasięgu dwóch kamer. Błędna interpretacja kodów kreskowych Podobnie, jeżeli na linii złączania obrazów występuje ważny szczegół etykiety, może on nie zostać rozpoznany. Chociaż zazębianie się pól widzenia kamer stosuje się właśnie po to, aby ten niekorzystny efekt zredukować, nie da się go całkowicie wyeliminować. W rezultacie linie złączania mogą na przykład spowodować, że kod kreskowy będzie nieczytelny albo zostanie zmieniony. W obu przypadkach, pomimo poprawnego oznaczenia, etykieta zostanie uznana za wybrakowaną. Alternatywa Złączanie obrazów można również zrealizować, wykorzystując więcej, niż cztery kamery oraz nie łącząc rejestrowanych przez nie obrazów cząstkowych "na styk", lecz je na siebie nakładać. Ma to wiele zalet, m.in. pola widzenia kamer zazębiają się na dłuższym odcinku. Dzięki temu drobne szczegóły, na przykład fragmenty kodu kreskowego, nie zostaną utracone. Kalibracja systemu wizyjnego jest łatwiejsza, a zmiany rozmiarów produktów z tej samej serii nie mają już takiego znaczenia. Oprócz tego, wbrew pozorom, mimo większej liczby obrazów, ich przetwarzanie w tej metodzie w mniejszym stopniu obciąża procesor. |

INSPEKCJA WIZYJNA ETYKIET

Przykładowo wizyjna kontrola jakości etykiet opisujących zawartość opakowań o wypukłych ściankach jest znacznie trudniejsza niż nalepek, które naklejono na płaskich powierzchniach. Przede wszystkim obraz, który rejestruje kamera w przypadku nalepki, którą przyklejono na zaokrąglonej powierzchni, jest naturalnie zniekształcony. Oprócz tego w przypadku okrągłych pojemników nigdy nie wiadomo, w oku której kamery znajdzie się naklejka, której poprawność trzeba poddać weryfikacji.

Aby rozwiązać powyższe problemy, systemy wizyjne sprawdzające poprawność rozmieszczenia i treści etykiet tworzy się z wielu kamer, które rejestrują obrazy okrągłych opakowań ze wszystkich stron. Obrazy te następnie się spłaszcza, a potem łączy ze sobą. Technikę tę przybliżamy w ramce.

Monika Jaworowska